Елена Бондаренко - Техническая эксплуатация и ремонт технологического оборудования

- Название:Техническая эксплуатация и ремонт технологического оборудования

- Автор:

- Жанр:

- Издательство:Литагент БИБКОМ

- Год:2011

- ISBN:нет данных

- Рейтинг:

- Избранное:Добавить в избранное

-

Отзывы:

-

Ваша оценка:

Елена Бондаренко - Техническая эксплуатация и ремонт технологического оборудования краткое содержание

Техническая эксплуатация и ремонт технологического оборудования - читать онлайн бесплатно ознакомительный отрывок

Интервал:

Закладка:

Нормативные значения трудоемкости принимаются исходя из следующих организационно-технических условий проведения ремонта:

– в период, предшествующий остановке оборудования на ремонт, производится максимально возможный объем подготовительных работ;

– при текущем и капитальном ремонтах широко практикуется замена неисправных агрегатов, узлов и изношенных деталей на исправные вместо их восстановления непосредственно на оборудовании;

– максимально используются грузоподъемные и транспортирующие средства, специализированный инструмент и другие средства механизации тяжелых и трудоемких работ.

Нормативная трудоемкость охватывает следующие работы и операции:

– подготовительные операции, непосредственно связанные с проведением ремонта оборудования, в том числе выполнение мероприятий, предусмотренных правилами промышленной и пожарной безопасности;

– виды ремонтных работ со строповкой, перемещением агрегатов, узлов и деталей в пределах помещения, где выполняется ремонт;

– разборку (и сборку) оборудования на агрегаты, узлы и детали с последующей дефектовкой;

– замену неисправных агрегатов, узлов и изношенных деталей;

– разборку (и сборку) отдельных агрегатов и узлов с заменой деталей и выполнением необходимых ремонтных операций;

– станочные работы;

– разборочно-сборочные, обмуровочные, теплоизоляционные, пропиточные, сварочные, слесарно-пригоночные и другие слесарные работы;

– заключительные операции.

Нормативы трудоемкости устанавливаются применительно к ремонту оборудования, не исчерпавшего нормативный срок службы, при выполнении ремонтных работ в оборудованных помещениях и в нормальных температурных условиях.

7.3 Планирование ремонтных работ

Основными документами по планированию ремонта оборудования являются:

– ведомость годовых затрат на ремонты;

– годовой план-график ППР оборудования;

– месячный план-график-отчет ППР или месячный отчет о ремонтах.

Ведомость годовых затрат на ремонт оборудования разрабатывается ОГМ на основе проектов ведомостей годовых затрат на ремонт оборудования подразделений, ремонтной и сметной документации на текущий и капитальный ремонты. В проекты ведомостей годовых затрат включаются также затраты, связанные с проведением ТО.

На основании проектов ведомостей годовых затрат на ремонты подразделений ОГМ составляет ведомость годовых затрат на ремонт по предприятию.

Годовые планы-графики ППР оборудования составляются механиками подразделений, которые предварительно согласовывают их с другими службами предприятия. Представленные годовые планы-графики подписываются главным механиком, согласовываются с главным энергетиком (при наличии такового), с производственным отделом и утверждаются главным инженером предприятия. В годовые планы-графики ППР включается все оборудование, подлежащее ремонту в планируемом году, а также регламентированному ТО.

Месячные планы-графики-отчеты ремонта составляют механики подразделений на основе годовых планов-графиков ремонта оборудования, согласовывают их со службами производства, подписывают у руководителя подразделения и представляют на утверждение главному механику за десять дней до конца месяца, предшествующего планируемому. В месячные графики включается регламентированное ТО.

Календарные сроки ремонта неосновного оборудования по месячному плануграфику-отчету, как правило, приурочиваются к срокам ремонта основного оборудования, работу которого оно обеспечивает.

Планирование текущего и капитального ремонтов оборудования предусматривает оформление (разработку) следующих документов:

– ведомость дефектов;

– смета затрат;

– заявка на запасные части и материалы.

Мероприятия по обеспечению безопасного ведения ремонтных работ определяются и оформляются непосредственно перед началом ремонта в виде выдачи разрешения на проведение огневых, газоопасных и др. работ согласно действующим инструкциям.

7.4 Подготовка производства ремонтных работ

Для производства ремонтных работ необходима подготовка исполнителей ремонта, технической документации, производственных мощностей и материалов.

Общее количество ремонтных рабочих, необходимое для выполнения предстоящего ремонта, определяется количеством подлежащего ремонту оборудования, трудоемкостью ремонта каждой единицы оборудования, продолжительностью ремонта и принятым режимом проведения ремонтных работ на предприятии (количество смен, их продолжительность).

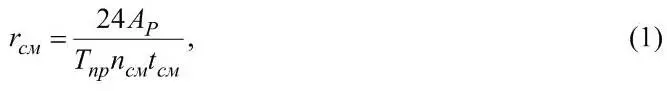

Среднесменное количество ремонтных рабочих r см, необходимое для выполнения предстоящего ремонта суммарной трудоемкостью А рпри планируемой продолжительности простоя Т пр, определяется по выражению

где t см – длительность одной ремонтной смены, ч;

n см – количество смен в течение одних суток.

Величина  является показателем использования календарного времени суток непосредственно для ремонтных работ на данном оборудовании.

является показателем использования календарного времени суток непосредственно для ремонтных работ на данном оборудовании.

Потребность в исполнителях определенных специальностей и уровня квалификации (разрядов) определяется составом и характером ремонтнотехнических операций предстоящего ремонта. Для эффективной работы ремонтного персонала руководителем ремонта должны быть приняты меры, обеспечивающие применение бригадной формы организации труда и подготовку рабочих мест.

Организация производственных бригад должна осуществляться с соблюдением следующих основных требований:

– бригада должна выполнять весь технологический процесс ремонта оборудования или его отдельную самостоятельную часть;

– результаты работы бригады и ее отдельных участников должны поддаваться количественной оценке и учету.

Для производства ремонтных работ по каждому наименованию основного оборудования дополнительно должна быть подготовлена следующая техническая документация:

– паспорт оборудования;

– чертежи;

– схемы;

– протоколы экспресс-испытаний;

– сметы затрат;

– чертежи изготавливаемых деталей, а для проведения капитального ремонта;

– технические условия (ТУ).

Производственная структура ремонтных цехов (участков) по ремонту оборудования должна полностью обеспечивать выполнение работ по плановым ремонтам и изготовлению быстроизнашиваемых неответственных деталей (В современных условиях, когда понятия «дефицитная деталь» практически не существует, номенклатура деталей, подлежащих изготовлению, должна быть сведена к минимуму и формироваться только по соображениям обеспечения надежности оборудования).

Читать дальшеИнтервал:

Закладка: