Евгений Костенко - Слесарное дело: Практическое пособие для слесаря

- Название:Слесарное дело: Практическое пособие для слесаря

- Автор:

- Жанр:

- Издательство:Литагент «ЭНАС»010217eb-b049-102b-b8f2-843476b21e7b

- Год:2006

- Город:М.

- ISBN:5-93196-659-5

- Рейтинг:

- Избранное:Добавить в избранное

-

Отзывы:

-

Ваша оценка:

Евгений Костенко - Слесарное дело: Практическое пособие для слесаря краткое содержание

Пособие содержит необходимые сведения по технологии слесарных работ, включая все основные операции при изготовлении металлических изделий, монтаже, демонтаже и ремонте оборудования.

Приведены рекомендации по использованию материалов, основного и вспомогательного инструмента, оборудования, средств технических измерений, по организации выполнения работ и оборудованию рабочих мест. Рассмотрены вопросы охраны труда и производственной санитарии.

В пособие включены также краткие общие сведения по металловедению и металлообработке, сварочному делу, допускам и посадкам, технике измерений.

Пособие предназначено для профессиональной подготовки и повышения квалификации слесарей, учащихся ПТУ и УКК, а также для мастеров и инженерно-технического персонала.

Слесарное дело: Практическое пособие для слесаря - читать онлайн бесплатно ознакомительный отрывок

Интервал:

Закладка:

4. ОБЩИЕ СВЕДЕНИЯ О ТЕРМИЧЕСКОЙ ОБРАБОТКЕ СТАЛИ И ЧУГУНА

4.1. Цели термической обработки

Термическая обработка – один из широко применяемых методов улучшения свойств металлических материалов и изделий из них. Под термической обработкой понимают процесс тепловой обработки, при котором заданные физико-механические свойства (высокая твердость, пластичность, износостойкость) достигаются за счет изменения кристаллической структуры, но без изменения химического состава материалов. Термической обработке подвергаются сталь, чугун и некоторые сплавы цветных металлов.

К термической обработке относятся: отжиг, закалка, отпуск, нормализация (термическое улучшение), обработка холодом.

4.2. Оборудование для термической обработки

Термический цех или участок – это помещение с необходимым для термической обработки оборудованием и механизмами, а также с мощной приточно-вытяжной вентиляцией.

Для нагревания стали используют кокс, горючие газы, нефть, а также электрический ток.

Различают следующие виды термических печей: электрические, газовые, печи, работающие на жидком и твердом топливе, а также установки для нагрева токами высокой (ТВЧ) и промышленной частоты. В небольших цехах и мастерских используют печи с газовым, нефтяным или коксовым нагревом.

Наиболее широко для нагрева при термообработке используют электропечи: камерные с металлическими или карборундовыми нагревателями, шахтные, печи-ванны, тигельные печи-ванны, конвейерные, толкательные, барабанные.

Охлаждение стали можно производить на воздухе, в воде, водных растворах, маслах, жирах и на стальных плитах. Оборудование для охлаждения – это ванны и баки с охлаждающей жидкостью, как правило, проточной, баки с внутренним змеевиком для подогрева жидкости и другое оборудование.

4.3. Измерение температуры и твердости стали

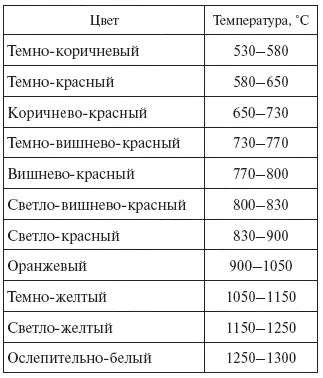

Определение температуры при термической обработке можно производить на основании цвета излучения нагретой стали или с использованием измерительных приборов.

Ориентировочно температуру можно определить по цвету нагретого металла (табл. 23).

К измерительным приборам для измерения температур относятся различные термометры (манометрические термометры, термометры сопротивления и др.), термопары, оптические пирометры, термоэлектрические пирометры и термокарандаши.Используют следующие методы определения твердости металла. Неточные методы: проба напильником, проба по цвету искры при заточке изделия на шлифовальном круге (см. также п. 3.3). Точные методы определения твердости: по Бринеллю (вдавливание стального шарика в исследуемый металл, обозначение твердости HB ), по Роквеллу (вдавливание в исследуемый металл алмазного конуса, обозначения HR, HRB, HRC и HRA ), по Виккерсу (вдавливание в исследуемый материал алмазной пирамиды, обозначение HV ), а также по методу упругой отдачи Шора (по высоте отскакивания шарика или бойка от обработанной поверхности, обозначение HSD ).

4.4. Отжиг стали

Отжигом называют термическую операцию, заключающуюся в нагревании материала до определенной температуры, выдерживании его при этой температуре и медленном охлаждении.

Целью отжига углеродистой стали является снятие внутренних напряжений, получение мелкозернистой структуры стали, уменьшение твердости, улучшение обрабатываемости, а также увеличение пластичности и вязкости стали.

Различают следующие виды отжига углеродистых сталей: для снятия наклепа, диффузионный, рекристаллизационный, изотермический, на зернистый перлит, нормализация.

Диффузионный отжиг – нагревание стали до температуры 1000–1250 °C (оптимальная температура 1150 °C), выдерживание при этой температуре в течение определенного времени и последующее медленное охлаждение в течение 6–8 ч до температуры 800–890 °C в печи, а затем – на воздухе. Целью этой операции является уменьшение неоднородности химического состава деталей, имеющих внутрикристал-лическую ликвацию. Эта операция используется для крупного стального литья и крупных слитков из легированных сталей.

Бывший в пользовании инструмент (молоток, зубило, пробойник, напильник, плашка и т. д.) с целью его переделки или исправления подвергают нормализации. Отжиг этого вида основан на нагревании стали до определенной температуры, кратковременной выдержке при этой температуре и последующем постепенном охлаждении на воздухе.

Отжиг стали производится в печах, предназначенных для нагревания стали при различных процессах термической обработки.

4.5. Закалка стали

Закалкой называется технологический процесс термической обработки, применяемый для получения высоких механических свойств стальных изделий за счет изменения их структуры. Закалка состоит в нагревании изделия до определенной температуры, выдержке при этой температуре для ее выравнивания по всему сечению изделия и быстром охлаждении. Применяют следующие виды закалки: в одном или двух охладителях, струйчатую, ступенчатую и изотермическую.

Способ нагревания стали оказывает большое влияние на весь дальнейший процесс термической обработки. Перед нагреванием стали для закалки следует прежде всего определить вид и сорт стали. Если сталь не подвергалась отжигу, следует ее отжечь. Сталь необходимо очистить от грязи и следов жира.

Чем меньше в стали содержание углерода, тем выше температура нагревания.

Нагрев изделий под закалку производят одним из трех способов: в печах с газовой атмосферой – мазутных, нефтяных, газовых, электрических; в ваннах с жидкими средами – расплавленными солями или металлами; токами высокой частоты.

Скорость нагрева изделий зависит от способа их укладки, массы загружаемых в печь или ванну изделий, от их габаритных размеров и теплопроводности.

Время нагрева до 800 °C цилиндрических деталей на 1 мм диаметра в электропечах составляет примерно 40–50 с, а в мазутных и нефтяных печах – 35–40 с.

В качестве жидких сред для нагрева до 800 °C применяются свинцовые или соляные ванны. Время нагрева в свинцовой ванне на 1 мм диаметра составляет 6–8 с, а в соляных – 12–15 с.

Выдержка изделия при температуре закалки необходима для выравнивания температуры по всему сечению и обеспечения завершения происходящих при этом структурных превращений. Время выдержки зависит от химического состава стали, ее теплопроводности, величины, формы и массы закаливаемых изделий. На практике время выдержки принимают равным 20–30 % от общего времени нагрева до заданной температуры.

Читать дальшеИнтервал:

Закладка: