Николай Качалов - Стекло

- Название:Стекло

- Автор:

- Жанр:

- Издательство:Издательство Академии Наук СССР

- Год:1959

- Город:Москва

- ISBN:нет данных

- Рейтинг:

- Избранное:Добавить в избранное

-

Отзывы:

-

Ваша оценка:

Николай Качалов - Стекло краткое содержание

Стекло - читать онлайн бесплатно полную версию (весь текст целиком)

Интервал:

Закладка:

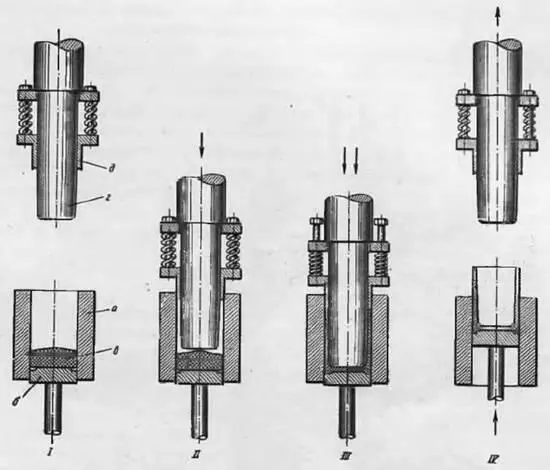

На рис. 372 представлена схема действия машин, построенных на принципе прессования. Взята простейшая машина такого типа, формующая обыкновенный стакан.

Рассмотрим сперва позицию I. В форму а, имеющую подъемное дно б, заложена порция горячей стекломассы в. Наверху находится в поднятом положении так называемый пуансон г, к которому на пружинах прикреплена деталь д, называемая формовым кольцом. На позиции II показано начало прессования. Пуансон опускается, формовое кольцо вошло в кольцевой промежуток между внутренними стенками формы и пуансоном. На позиции III прессование закончено. Пуансон дошел до своего нижнего положения, подымающаяся под его давлением стекломасса встретилась с формовым кольцом и приподняла его, несколько сжав пружины. На позиции IV показано, как готовый стакан выдается из формы подъемом дна. Цикл прессования закончен, пресс готов к повторению операции.

Итак, при методе прессования основных формующих элементов три: форма, образующая наружную поверхность изделия, пуансон, формующий внутреннюю поверхность, и формовое кольцо, отделывающее кромку. Как бы ни была усложнена конструкция отдельных прессовых стекломашин, в них всегда при внимательном рассмотрении можно отыскать эти три формующие детали.

Рис. 372. Схема работы прессовой машины

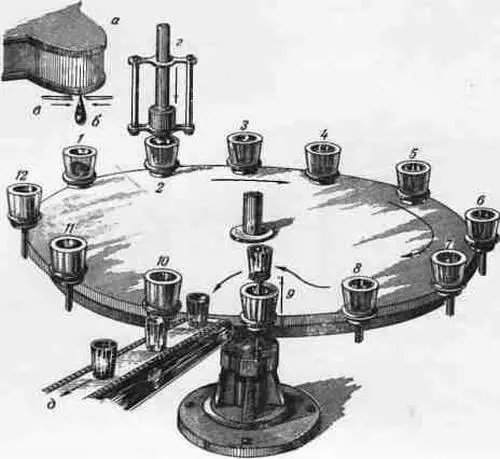

Рис. 373. Общий вид машины для прессования стакана

На рис. 373 схематически представлен общий вид современного автомата для прессовки стакана.

Чтобы яснее себе представить, что происходит внутри форм, тело их условно показано просвечивающим, а само стекло черным (к этому приему мы станем прибегать и в дальнейшем); а — питатель, из которого падает капля стекломассы б , отрезаемая ножницами в.

На столе, вращающемся по часовой стрелке, расставлено 12 форм, в каждой из которых проводится какая-то часть операции. На позиции 1 капля стекла падает в форму, после чего стол должен сделать очередной поворот на 30°, и форма с каплей попадает под пресс г (позиция 2 ). После прессования форма с готовым горячим стаканом последовательно проходит от 3 до 8 позиций. Стакан настолько остыл, что в позиции 9 его можно вытолкнуть при помощи подъемного дна из формы и особым механизмом передать на ленточный конвейер д для доставки в электрическую печь на отжиг.

Далее, следуя через позиции 10, 11 и 12, пустая форма окончательно охлаждается и готова к следующему прессованию. На позиции 1 ее уже ждет очередная капля стекла.

Машины этого типа обладают большой производительностью и могут выпускать около 20-30 изделий в минуту. На них можно прессовать стаканы, стопки, автомобильные фары, фонари и плафоны, стекло для шахтных ламп, различные светотехнические детали и пр.

На прессовых машинах можно изготовлять только относительно простые по форме изделия, имеющие полость цилиндрическую или конически расширяющуюся кверху, как, например, у стаканов. Кроме того, прессованием можно формовать лишь толстостенные изделия, к качеству поверхности которых не предъявляется особенно строгих требований.

Перейдем теперь к машинам несколько иного типа, а именно к «прессо-выдувным». Эти машины отличаются от прессовых тем, что на них можно изготовлять сосуды с полостью, сужающейся кверху, например консервную и всякого рода хозяйственную тару.

На рис. 374 приведена схема действия машин такого рода. Здесь мы имеем тоже три основных формующих элемента: форма а1 и а2, пуансон б и так называемые горловые щипцы в, состоящие из двух половинок, соединенных шарниром г .

Формы здесь две. Одна из них — а1 — баночная, или черновая, форма, в которой методом прессования получается первичная заготовка-баночка. Вторая форма а2, состоящая из двух половинок, — чистовая, в которой баночке методом выдувания придают окончательный вид готового изделия.

Назначение горловых щипцов состоит в формовании головки изделия, т. е. верхнего края банки, и в удерживании заготовки стекла во все время ее обработки на машине.

Позиция I показывает начало процесса. Порция стекла введена в черновую форму, на которую сверху наложены горловые щипцы в сомкнутом состоянии. Пуансон находится наверху в ожидательном положении. На позиции II прессование баночки совершилось, после чего пуансон убирается кверху, а баночка в горловых щипцах переносится в чистовую форму а2 (см. позицию III). Ha позиции IV показана последняя стадия: через плотно приставленную к горловым щипцам дутьевую головку д подается сжатый воздух, который раздувает заготовку до полного прижатия ее стенок ко всей внутренней поверхности чистовой формы. После этого дутьевая головка и горловые щипцы удаляются, обе половинки чистовой формы расходятся, и готовое изделие оказывается свободно стоящим на дне формы е.

Рис. 374. Схема работы прессо-выдувной машины

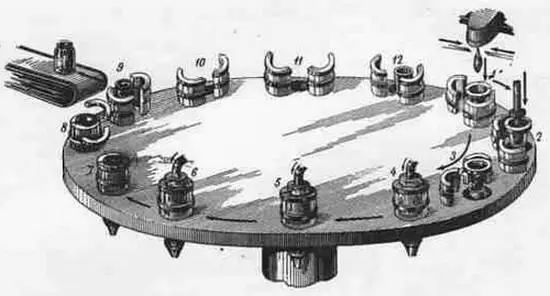

Схематический рис. 375 дает представление об общем виде прессо-выдувной машины — автомата, изготовляющей продукцию чрезвычайно широкого потребления — консервную банку.

На позиции 1 в черновую форму, удерживаемую горловыми щипцами, падает капля расплавленного стекла. На позиции 2 происходит прессование баночки, после чего она переносится в чистовую форму на позицию 3. Затем к форме сверху прижимается дутьевая головка, и на позициях 4, 5 и 6 происходит окончательное раздувание изделия. На позициях 7 и 8 оно охлаждается в форме, на позиции 9 автоматически переставляется на ленточный конвейер и направляется в отжиг. На позициях 10 и 11 раскрытая форма окончательно охлаждается и на позиции 12 подготовляется к принятию следующей капли стекла.

Такие машины также обладают огромной производительностью, выпуская в минуту от 25 до 35 изделий.

Применение их ограничено конфигурацией изделий. На них можно изготовлять только широкогорлую тару. Для производства обыкновенной бутылки, наиболее распространенного вида стеклянной тары, прессо-выдувные машины не пригодны.

Рис. 375. Общий вид прессо-выдувной машины для изготовления консервной банки

Для изготовления бутылок применяются машины опрокидной системы. Схема действия их представлена на рис. 376. На позиции I показана баночная форма, поставленная в перевернутое положение. Такое положение вызвано удобством приема капли стекла, падающей из фидера. Стекло уплотняется сжатым воздухом для лучшего заполнения нижней части формы, где в этот момент окончательно формуется головка бутылки. Затем форма переворачивается в нормальное положение, и первичным выдуванием, как показано на позиции II, выдувается баночка, являющая собой довольно близкое подобие будущей бутылки. После этого половинки черновой формы раскрываются, и баночка переносится в чистовую форму — позиция III. На позиции IV происходит окончательное раздувание бутылки, после чего половинки чистовой формы раскрываются, и изделие направляется в отжиг.

Читать дальшеИнтервал:

Закладка: