Техника и вооружение 2009 07

- Название:Техника и вооружение 2009 07

- Автор:

- Жанр:

- Издательство:неизвестно

- Год:2009

- ISBN:нет данных

- Рейтинг:

- Избранное:Добавить в избранное

-

Отзывы:

-

Ваша оценка:

Техника и вооружение 2009 07 краткое содержание

Техника и вооружение 2009 07 - читать онлайн бесплатно полную версию (весь текст целиком)

Интервал:

Закладка:

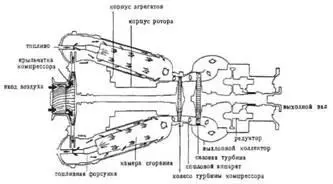

Двигатель «Боинг-502-1 ОМА» являлся дальнейшей модификацией ГТД «Боинг-502-1 ОС», который имел мощность 177 кВт (240 л.с.), конструктивно повторял ГТД «Боинг-502». Различия между модификациями заключались в изменении передаточных чисел выходных редукторов, изменении степени повышения давления компрессора, увеличения мощности и улучшения экономичности двигателя.

Первоначально для танка Strv-10ЗА фирма «Вольво» разработала ГТД DRGT-1, который имел мощность 184 кВт (250 л.с.). В отличие от двигателя фирмы «Боинг», двигатель фирмы «Вольво» имел вращающийся теплообменник с высокой степенью теплообмена и при сравнительно невысокой температуре газов перед турбиной – малый удельный расход топлива. Количественное регулирование расхода рабочего тела осуществлялось с помощью двухопорных поворотных лопаток на входе в компрессор. Ротор силовой турбины был выполнен в виде двух противоположно вращающихся ступеней без промежуточного направляющего аппарата.

Особенностью этого двигателя являлась установка между двумя ступенями силовой турбины дифференциальной шестеренчатой передачи, благодаря которой изменение величины крутящего момента при изменении частоты вращения вала отбора мощности происходило более резко, чем у обычного двухвального ГТД. Кроме того, был расширен диапазон работы силовой турбины в зоне высоких КПД. Для увеличения величины тормозного момента использовался гидротормоз, представлявший собой специальную гидромуфту, ведущая часть которой соединялась с трансмиссией, а ведомая – жестко с корпусом двигателя. При торможении гидромуфта заполнялась маслом, причем степень наполнения муфты определяла тормозной момент. Регулирование заполнения гидромуфты осуществлялось вручную с помощью вентиля, который также мог быть связан с педалью подачи топлива или тормоза.

Температура масла на выходе из теплообменника могла быть понижена за счет увеличения расхода воздуха путем повышения числа оборотов холостого хода. Маслоохладитель одновременно служил глушителем шума всасывания. Во избежание дополнительных потерь давления при проходе воздуха через маслоохладитель во время работы двигателя под нагрузкой вход в маслоохладитель перекрывался специальной заслонкой, и воздух в компрессор всасывался через другой канал, минуя маслоохладитель.

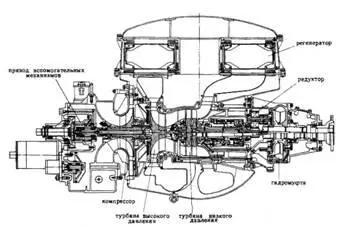

Схема двигателя «Боинг 502-1 ОС».

Характеристика двигателя «Боинг-502-1 ОС».

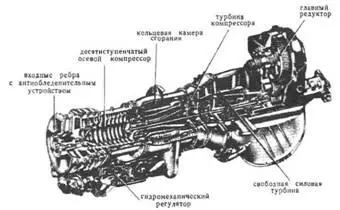

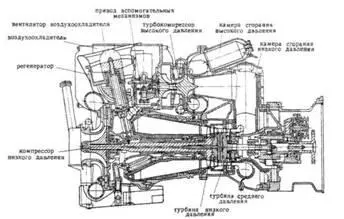

Продольный разрез ГТД DRGT-1 фирмы «Вольво» (Швеция).

Силовая установка Strv-103А со вспомогательным газотурбинным двигателем «Боинг-502-10МА» (на фоти слева).

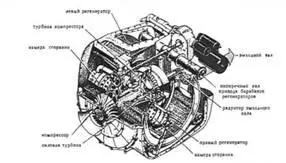

ГТД Т-58 фирмы «Дженерал Электрик» (США).

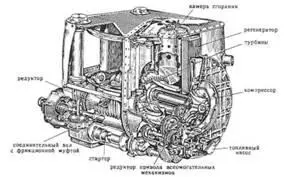

Автомобильный ГТД GMT-305 (вверху) и GMT-309 (внизу) фирмы «Дженерал Моторе» (США).

Продольный разрез автомобильного ГТД «Форд-704» (США).

В 1957-1958 гг. американская фирма «Дженерал Электрик» разработала две модификации вертолетных ГТД: Т-53 иТ-58 мощностью, соответственно, 706 кВт (960 л.с.) и 772 кВт (1050 л.с.), которые были установлены в объектах бронетанковой техники. Двигатель Т-53 прошел испытания в гусеничном бронетранспортере в 1958 г., двигатель Т-58 – в 1960 г. в гусеничном плавающем транспортере LVTPX-10.

ГТД Т-53 и Т-58 со свободной турбиной принадлежали к классу легких вертолетных двигателей и не имели теплообменников. Двигатели, помимо мощностных и топливно-экономических показателей, различались конструкцией компрессоров и силовых турбин. Т-58 был выполнен по прямоточной схеме, которая способствовала получению высоких значений полного КПД. Из компрессора воздух поступал прямо в кольцевую камеру сгорания, представлявшую собой одно целое с разделителем потока, необходимого для равномерного распределения воздуха между внутренними и внешними кожухами. В состав топливной системы входили 16 однодырчатых форсунок «Симплекс», устанавливавшихся на двух коллекторах, каждый из которых имел по восемь форсунок. Те или другие форсунки поочередно снабжались топливом от одного из двух коллекторов. На режимах малых расходов и при пуске двигателя топливо из обоих коллекторов подавалось к половине форсунок. Когда расход топлива возрастал сверх заданной величины, открывался разделитель топлива, и оно подавалось в другие восемь форсунок.

В 1958 г. фирма «Дженерал Моторе» разработала относительно компактный автомобильный ГТД GMT-305 мощностью 165 кВт (225 л.с.), который имел два теплообменника барабанного типа, располагавшихся по обеим сторонам вала турбины, и две индивидуальные камеры сгорания. Барабаны вращались попеременно, проходя через поток горячего газа, выходящего из турбины, и через поток относительно холодного воздуха, поступавшего из компрессора. Применение теплообменников позволило уменьшить расход топлива на 25% (по сравнению с ГТД без теплообменника) и использовать от 85 до 90% тепла отработавших газов. Другим способом уменьшения удельного расхода топлива данного ГТД являлся выбор двух режимов его холостого хода. Первый режим с частотой вращения вала турбины около 12000 мин 1 соответствовал стоянке автомобиля, второй режим с частотой вращения вала турбины около 17000 мин 1 обеспечивал движение с хорошим ускорением и возможностью остановок и трогания с места. Этот двигатель в 1958 г. прошел испытания в бронетранспортере М113, а в 1960 г. – в САУ М56 «Скорпион».

В 1964 г. этой же фирмой был создан газотурбинный двигатель GMT-309 мощностью 206 кВт (280 л.с.) с одним вращающимся теплообменником. Удельный расход топлива у этого двигателя удалось довести до 245 г/кВт-ч (180 г/л.с.-ч). Характерной особенностью GMT-309 было то, что в режиме «торможение» для гашения мощности торможения использовался его турбокомпрессор. Такой способ представлялся зарубежным специалистам наиболее целесообразным, чем, например, использование поворотных сопловых лопаток силовой турбины, поскольку мощность, потребляемая компрессором, была примерно в 2 раза выше мощности на валу силовой турбины. Кроме того, при гашении мощности компрессором подача топлива к форсункам камеры сгорания прекращалась. Конструктивно соединение валов турбокомпрессора и силовой турбины осуществлялось с помощью разобщительной муфты, которая включалась не только при торможении, но и на некоторых режимах работы двигателя под нагрузкой. Благодаря этому поддерживалась максимальная температура газа перед соплами на большинстве режимов работы двигателя. Все тепло, выделявшееся при торможении, отводилось с воздухом, исключая необходимость создания специальных теплообменников или других устройств (вентиляторов, эжекторов) для отвода большого количества тепла.

Читать дальшеИнтервал:

Закладка: