Александр Ящура - Система технического обслуживания и ремонта общепромышленного оборудования : Справочник

- Название:Система технического обслуживания и ремонта общепромышленного оборудования : Справочник

- Автор:

- Жанр:

- Издательство:Литагент «ЭНАС»010217eb-b049-102b-b8f2-843476b21e7b

- Год:2006

- Город:Москваагрегатно

- ISBN:5-93196-617-Х

- Рейтинг:

- Избранное:Добавить в избранное

-

Отзывы:

-

Ваша оценка:

Александр Ящура - Система технического обслуживания и ремонта общепромышленного оборудования : Справочник краткое содержание

Рассмотрены организационные принципы производственной эксплуатации, технического обслуживания, а также современные методы и формы организации ремонта общепромышленного оборудования с учетом требований новых нормативных правовых актов, выпущенных в последние годы.

Приведены типовые номенклатуры ремонтных работ, уточненные сроки службы, нормативы периодичности, продолжительности и трудоемкости ремонта для всех основных видов оборудования.

Особое внимание уделено системе организации ремонта по техническому состоянию оборудования на основе применения современных методов и средств технической диагностики.

Справочник рассчитан на инженерно-технических работников, занятых производственной эксплуатацией, техническим обслуживанием и ремонтом общепромышленного оборудования на предприятиях различных отраслей. Может быть использован для подготовки студентов технических вузов и техникумов.

Все права защищены. Никакая часть этой книги не может быть напечатана, переведена на любой язык или воспроизведена в какой бы то ни было форме без письменного разрешения издательства.

Система технического обслуживания и ремонта общепромышленного оборудования : Справочник - читать онлайн бесплатно ознакомительный отрывок

Интервал:

Закладка:

4.2.5. Периодичность капитального ремонта определяет длительность ремонтного цикла оборудования, в течение которого в соответствии с требованиями НТД выполняются в определенной последовательности все установленные виды ремонта. В частном случае началом отсчета ремонтного цикла может быть начало эксплуатации оборудования.

4.2.6. Периодичность остановок оборудования на текущий и капитальный ремонты принята в машино-часах работы и увязана с календарным планированием (месяц, год). При непрерывной трехсменной работе максимальная наработка оборудования в месяц составляет 720 ч, в год – 8640 ч. В условиях односменной работы к нормам периодичности применяется коэффициент 0,6, а для двухсменной работы – 0,8.

4.2.7. В зависимости от условий работы и с учетом технического состояния оборудования допускаются отклонения от нормативной периодичности ремонта:

± 20 % – для текущего ремонта; ± 15 % – для капитального ремонта.

Отклонения более указанных и ли замена одного вида ремонта другим допускаются только по решению руководителя механо-службы предприятия.

Продолжительность ремонта

4.2.8. Продолжительность ремонта – это регламентированный интервал времени (в часах) от момента вывода оборудования из эксплуатации для проведения планового ремонта до момента его ввода в эксплуатацию в нормальном режиме.

4.2.9. Продолжительность простоя оборудования в ремонте включает в себя время на подготовку оборудования к ремонту, проведение ремонта, пуск и опробование оборудования.

4.2.10. Продолжительность ремонта рассчитывается исходя из максимально возможного количества ремонтников, одновременно задействованных на ремонте единицы оборудования.

4.2.11. Началом ремонта оборудования считается время прекращения производственного процесса или вывода оборудования в ремонт из резерва по разрешению руководства механической службы предприятия.

4.2.12. Окончанием ремонта считается включение оборудования под нагрузку для нормальной эксплуатации (или вывода его в резерв).

Испытания под нагрузкой в продолжительность ремонта не входят, если в процессе испытаний отремонтированное оборудование работало нормально.

4.2.13. При модернизации оборудования продолжительность выполнения капитального ремонта увеличивается на время, необходимое для выполнения объема работ по модернизации.

4.2.14. На предприятиях, где фактическая продолжительность ремонта меньше, чем предусмотрено нормативами, ремонтные работы должны планироваться по достигнутым показателям. При этом не должно допускаться снижение качества ремонта или выполнение ремонтных работ в неполном объеме.

4.2.15. При ремонте технологического комплекса продолжительность ремонта устанавливается по наиболее сложному оборудованию, имеющему максимальную продолжительность ремонта. Если ремонт технологического комплекса не вызывает ограничения по времени и не снижает надежности оборудования, то продолжительность его ремонта может быть установлена исходя из условия наиболее рациональной загрузки ремонтного персонала.

Трудоемкость ремонта

4.2.16. Трудоемкость ремонта – это трудозатраты на проведение одного вида ремонта, выраженная в человеко-часах.

Нормативы трудоемкости даны на полный перечень ремонтных работ, включая подготовительно-заключительные работы, непосредственно связанные с проведением ремонта, приведенные к четвертому разряду работ по шестиразрядной сетке. Они установлены как максимальные величины и предназначены для ориентировочного расчета объема ремонтных работ и необходимого количества ремонтников, но не могут служить основанием для оплаты труда ремонтного персонала.

4.2.17. Нормативные значения трудоемкости приняты исходя из следующих организационно-технических условий проведения ремонта:

в период, предшествующий остановке оборудования на ремонт, производится максимально возможный объем подготовительных работ;

при текущем и капитальном ремонтах широко практикуется замена неисправных агрегатов, узлов и изношенных деталей на исправные вместо их восстановления непосредственно на оборудовании;

максимально используются грузоподъемные и транспортирующие средства, специализированный инструмент и другие средства механизации тяжелых и трудоемких работ.

4.2.18. Нормативная трудоемкость учитывает труд слесарей, станочников, монтажников, электрогазосварщиков, газорезчиков и ремонтников других специальностей, а также другого ремонтного персонала, привлекаемого для проведения ремонтных работ.

Нормативная трудоемкость охватывает следующие работы и операции:

подготовительные операции, непосредственно связанные с проведением ремонта оборудования, в том числе выполнение мероприятий, предусмотренных правилами промышленной и пожарной безопасности;

виды ремонтных работ со строповкой, перемещением агрегатов, узлов и деталей в пределах помещения, где выполняется ремонт;

разборку (и сборку) оборудования на агрегаты, узлы и детали с последующей дефектовкой;

замену неисправных агрегатов, узлов и изношенных деталей;

разборку (и сборку) отдельных агрегатов и узлов с заменой деталей и выполнением необходимых ремонтных операций;

станочные работы;

разборочно-сборочные, обмуровочные, теплоизоляционные, пропиточные, сварочные, слесарно-пригоночные и другие слесарные работы;

заключительные операции.

Нормативами трудоемкости учтено также время на регламентированный отдых и личные надобности ремонтного персонала в период выполнения ремонта.

4.2.19. Ориентировочная трудоемкость станочных работ по изготовлению быстроизнашиваемых деталей определяется исходя из структуры трудозатрат, приведенных в Приложении 7.

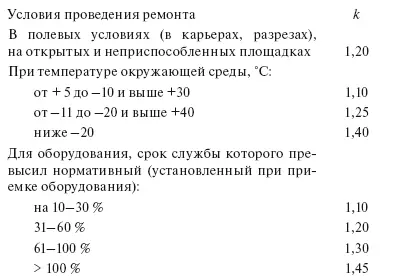

4.2.20. Нормативы трудоемкости установлены применительно к ремонту оборудования, не исчерпавшего нормативный срок службы, при выполнении ремонтных работ в оборудованных помещениях и в нормальных температурных условиях.

При выполнении ремонтных работ в условиях, отличных от указанных, нормативы трудоемкости уточняются в соответствии с приведенными ниже коэффициентами (к):

4.2.21. Приведенные нормативы трудоемкости являются максимально допустимыми (с учетом поправочных коэффициентов). На предприятиях, достигших более прогрессивных значений трудоемкости при соблюдении технологии ремонта, трудоемкость ремонта планируется по достигнутым показателям.

4.2.22. Отделы труда и заработной платы предприятий должны периодически проверять соответствие фактических трудозатрат нормативным и вносить предложения о необходимости их уточнения.

Читать дальшеИнтервал:

Закладка: