Александр Ящура - Система технического обслуживания и ремонта общепромышленного оборудования : Справочник

- Название:Система технического обслуживания и ремонта общепромышленного оборудования : Справочник

- Автор:

- Жанр:

- Издательство:Литагент «ЭНАС»010217eb-b049-102b-b8f2-843476b21e7b

- Год:2006

- Город:Москваагрегатно

- ISBN:5-93196-617-Х

- Рейтинг:

- Избранное:Добавить в избранное

-

Отзывы:

-

Ваша оценка:

Александр Ящура - Система технического обслуживания и ремонта общепромышленного оборудования : Справочник краткое содержание

Рассмотрены организационные принципы производственной эксплуатации, технического обслуживания, а также современные методы и формы организации ремонта общепромышленного оборудования с учетом требований новых нормативных правовых актов, выпущенных в последние годы.

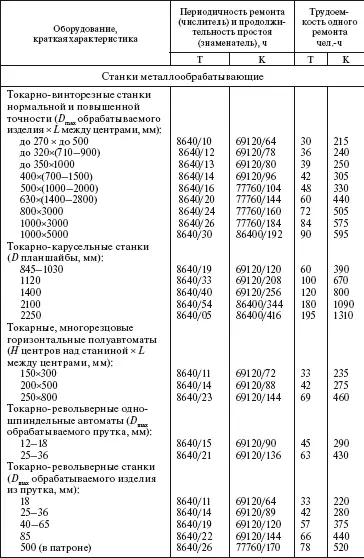

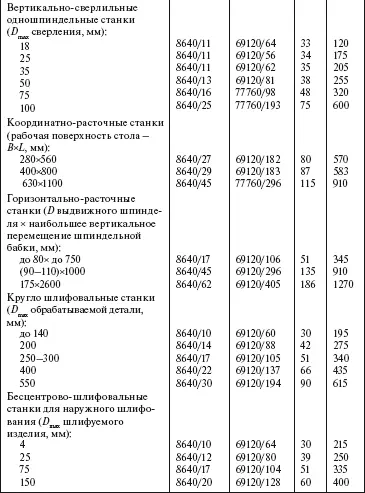

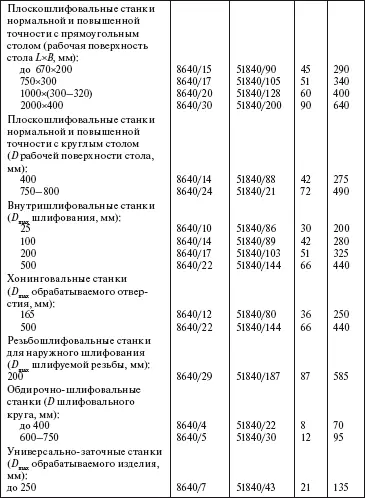

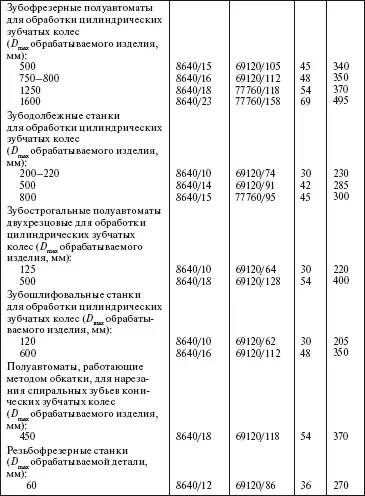

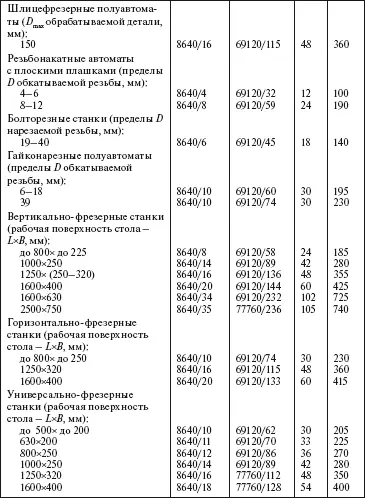

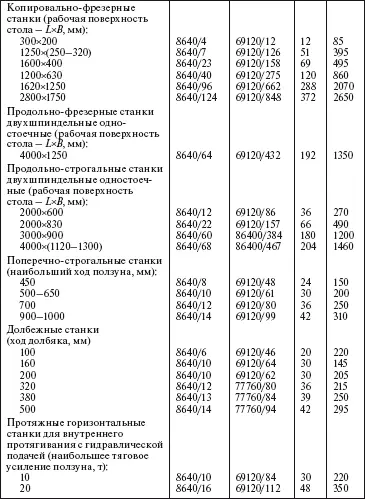

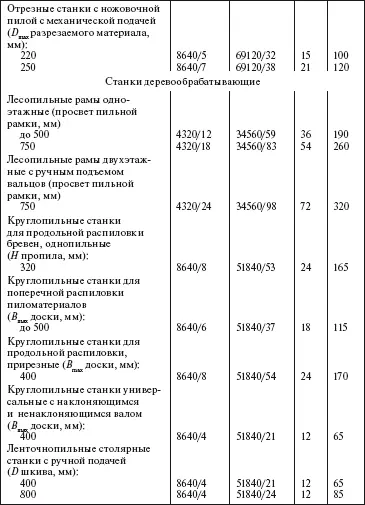

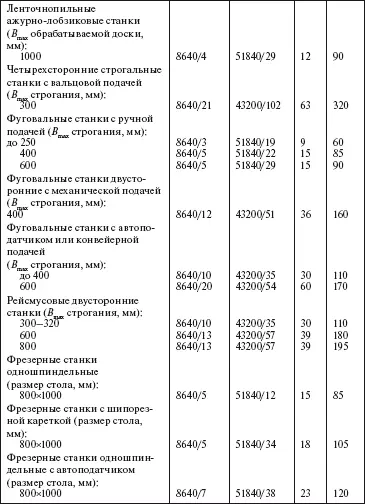

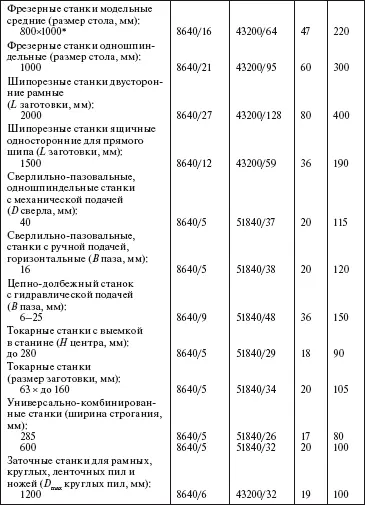

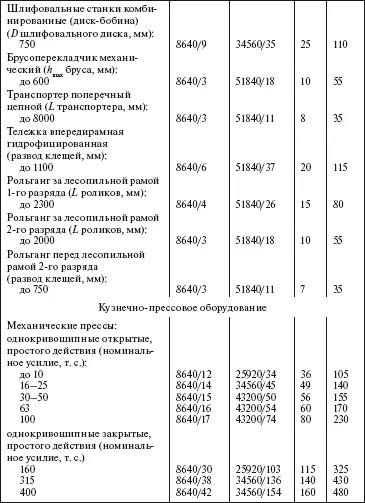

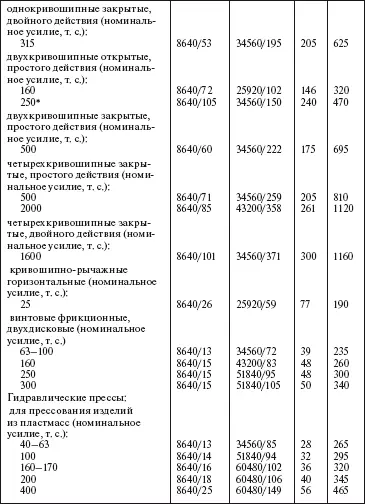

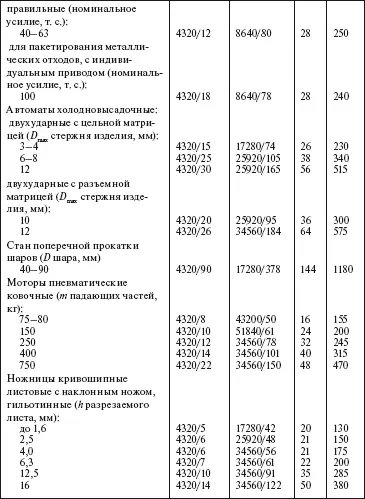

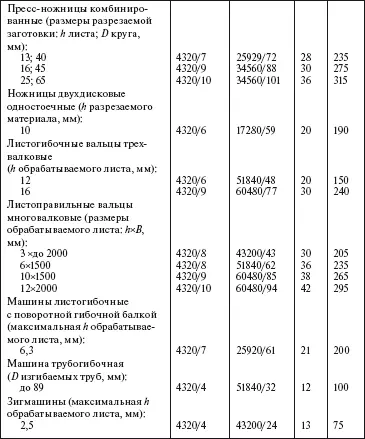

Приведены типовые номенклатуры ремонтных работ, уточненные сроки службы, нормативы периодичности, продолжительности и трудоемкости ремонта для всех основных видов оборудования.

Особое внимание уделено системе организации ремонта по техническому состоянию оборудования на основе применения современных методов и средств технической диагностики.

Справочник рассчитан на инженерно-технических работников, занятых производственной эксплуатацией, техническим обслуживанием и ремонтом общепромышленного оборудования на предприятиях различных отраслей. Может быть использован для подготовки студентов технических вузов и техникумов.

Все права защищены. Никакая часть этой книги не может быть напечатана, переведена на любой язык или воспроизведена в какой бы то ни было форме без письменного разрешения издательства.

Система технического обслуживания и ремонта общепромышленного оборудования : Справочник - читать онлайн бесплатно ознакомительный отрывок

Интервал:

Закладка:

* Для полуавтоматов трудоемкость капитального ремонта увеличивается на 35 %.

8. ЛИТЕЙНОЕ ЭЛЕКТРОПЕЧНОЕ ОБОРУДОВАНИЕ

В раздел включено следующее литейное оборудование: электропечи, электропечные агрегаты и механизмы, которые относятся к пятой амортизационной группе со сроком полезного использования свыше 7 до 10 лет включительно.

8.1. Техническое обслуживание

Техническое обслуживание электропечей, электропечных агрегатов и оборудования производится в соответствии с требованиями технической документации заводов-изготовителей в процессе нерегламентированного обслуживания.

Перечень типовых операций для каждой группы оборудования указывается в ПТЭ предприятия. Примерный перечень типовых операций ТО по наименованиям оборудования приведен ниже.

8.1.1. Смесители. Очистка рабочих поверхностей смесителя от смеси и грязи. Обдувка воздухом траверсы, разжимающего устройства, редукторов, прибора системы регулирования формуемости смеси, панели управления. Проверка: состояния отвалов, скребков, плужков и штырей катков, при необходимости – регулировка, замена. Проверка состояния защитных кожухов, ограждений, ограничителей и т. п. Проверка работы смесителя и редукторов на шум и вибрацию. Проверка и регулировка натяжения ремней. Проверка состояния и работы муфты, электромагнитов. Проверка уровня масла в редукторах; при необходимости – пополнение. Подтяжка крепежных деталей и замена изношенных дефектных деталей отвалов, скребков, плужков, вкладышей, пальцев и резиновых вкладышей муфт, втулок, осей, штоков, валов, шпилек, гаек, винтов и др. Осмотр и устранение утечек в цилиндрах, редукторе, в мерном бачке, в запорном кране, смазочных устройствах, трубопроводах и пневмоаппаратуре. Зачистка забоин, царапин, задиров и заусенцев. Проверка работы и регулировка: механизма загрузки сухих и мокрых компонентов; механизма выгрузки смеси и отбора проб; механизма открывания и закрывания разгрузочных люков, загрузочных и дозирующих устройств; пневмоцилиндров; системы вентиляции; прибора формуемости смеси; устройств смазочной системы; ограничителей, переключателей и упоров; клиноременных передач; оградительных устройств в соответствии с требованиями техники безопасности. Регулировка зазоров между днищем чаши и нижней кромкой отвала; между боковой кромкой скребка тумбы и обкладкой тумбы (для смесителей с вертикально вращающимися катками).

8.1.2. Формовочные машины. Проверка и подтяжка крепежных деталей механизмов, подверженных вибрации и ударным нагрузкам. Пополнение разделительной жидкостью емкостей опрыскивания моделей. Проверка неисправности защитных кожухов, ограждений, ограничителей. Регулировка механизма вытяжки. Проверка крепления и работы электромагнитов, состояния моделей, втулок, штырей, рабочих поверхностей опок. Проверка и подтяжка креплений цилиндров и поршней, прессовых траверс и колодок, протяжных рамок и подъемных шрифтов, кронштейнов, поворотных столов, перекидных рычагов, валов. Проверка работы: встряхивающего механизма на частоту ударов в минуту, высоту подъема стола; прессового механизма на усилие прессования; поворотного механизма на надежность и скорость поворота. Проверка состояния соединений элементов пневмосистемы: цилиндров и аппаратуры управления; воздухораспределителей и клапанов, труб и шлангов; аппаратуры управления и исполнительных органов. Проверка работы и регулировка механизмов поворота траверсы и скребка, зажимов опоки, вибраторов. Проверка работы механизма поворота стола, стоек, серег, рычагов, цапф и пневмоцилиндра. Смена изношенных и поломанных деталей. Проверка исправности ограничителей, переключателей, клапанов, упоров и др. В процессе проверок производятся необходимые регулировки, предусмотренные руководством по эксплуатации и ТУ проверяемой машины. Проверка состояний всей гидросистемы и смазочных устройств: наличие масла в резервуарах, лубрикаторах, в колпачковых и капельных масленках и других смазочных точках. Устранение утечек; регулировка подачи масла к трущимся поверхностям механизмов.

8.1.3. Стержневые машины. Очистка от грязи и масла всех узлов и механизмов машины. Внешний осмотр на отсутствие поломок и утечек в гидро– и пневмооборудовании, системе водоохлаждения и системе газового нагрева с устранением выявленных неисправностей; спуск конденсата из влагоотделителей. Проверка состояния конечных выключателей, их регулировка и устранение неисправностей. Проверка состояния стержневой оснастки. Проверка и подтяжка крепежных деталей, подверженных вибрации и периодическим нагрузкам. Проверка состояния оградительных устройств и защитных кожухов, устранение неисправностей. Регулировка работы зажимных устройств, досылателей и фиксаторов. Проверка состояния: уплотнений пескодувной гильзы, шиберного устройства и пескодувной насадки; диафрагмы клапанов вдува и выхлопа; элементов органов управления (переключателей, кнопок управления, сигнальных ламп и др.); деталей шиберного устройства, клапанов вдува и выхлопа, вибропитателя. Проверка уровня масла в баках, резервуарах и других емкостях; проверка наличия масла в маслораспреде-лителях и капельных масленках и смазочного материала в колпачковых масленках; проверка поступления масла в места назначения. Проверка состояния: системы газового нагрева стержневых ящиков, системы электронагрева стержневых ящиков; трубчатых электронагревателей; пирометрической системы контроля и поддержания заданной температуры нагрева стержневых ящиков. Проверка и подтяжка креплений в зажимных устройствах, фиксаторах, цепных передачах рольгангов. Проверка величины щелей пескодувной гильзы и ее замена при величине щелей более 0,5 мм. Проверка состояния поверхностей шибера и надувной плиты; при наличии забоин, задиров, рисок глубиной 0,3 мм и более произвести замену или ремонт. Осмотр и проверка состояния роликов и их крепления на рольгангах; замена роликов, имеющих дефекты (износ по периметру, эксцентриситет и др.). Проверка и подтяжка болтовых соединений, замена ослабленных или изношенных крепежных деталей. Проверка состояния цилиндров, штоков, фланцевых соединений и других деталей пневмогидросистемы, поддающихся наружному осмотру. Проверка действия предохранительных и автоматических устройств. Выявление дефектов, требующих устранения при ближайшем плановом ремонте.

Читать дальшеИнтервал:

Закладка: