Михаил Васильев - Металлы и человек

- Название:Металлы и человек

- Автор:

- Жанр:

- Издательство:Советская Россия

- Год:1962

- Город:Москва

- ISBN:нет данных

- Рейтинг:

- Избранное:Добавить в избранное

-

Отзывы:

-

Ваша оценка:

Михаил Васильев - Металлы и человек краткое содержание

Эта книга рассказывает о металлах. И о таких широкоизвестных, как железо, медь, алюминий, и о тех, даже названия которых приходилось слышать не всем: церий, гадолиний, тантал.

Вы сможете прочесть здесь и о волшебных свойствах юного соперника железа — титана, и об уране — новом топливе для электростанций, и о вольфраме — самом прочном и самом тугоплавком в семействе металлов. В общем — обо всех восьмидесяти металлах, которые существуют в природе.

Вместе с тем это книга и о человеке, о его великой власти над металлами. Ведь это человек превращает ржавые камни, руду в металлические изделия.

Это он собрал, в иных случаях буквально по атому, первые крупинки редких и рассеянных элементов и открыл их удивительные свойства. Он облагородил металлы: сделал сталь нержавеющей, слабый алюминий — прочным, желтое золото — разнообразным по цвету. Это человек нашел металлам бесчисленное применение — для сооружений высотных зданий и газопроводов, космических ракет и вагонов метро, для сшивания кровеносных сосудов и превращения солнечных лучей в электрический ток…

Книга эта рассказывает и о борьбе советского народа за металл, о наиболее прогрессивных методах получения и обработки металлов, о важности их экономии и рационального использования.

Книга написана очень популярно. Она рассчитана на то, чтобы ее с пользой для себя прочитал каждый интересующийся современной наукой и техникой и перспективами их развития.

Металлы и человек - читать онлайн бесплатно полную версию (весь текст целиком)

Интервал:

Закладка:

И еще: новый способ годится не только для металлов, а для всех материалов, которые могут быть расплавлены…

Так возникает новое. Миллионы людей видели, как за ложкой, вынутой из банки с медом, тянется длинный хвост вязкой жидкости. Но никому не пришло в голову до Александра Васильевича использовать это явление в качестве метода металлообработки. А сколько еще таких известных всем, очень простых явлений ожидает, чтобы и их поставили на службу человеку?

Нет, это дается не каждому! Ведь только после того, как открытие сделано, кажется оно простым. И тогда каждый думает про себя: как же это я не догадался?

Металл подчиняется силе

Мы уже говорили об одном из методов этого вида обработки, когда не хитрость, не обходный маневр, а прямую силу применяет человек для того, чтобы придать металлу требующуюся форму. Мы говорили о прокатке, когда исследовали путь металла от домны до машиностроительного завода. Мы не могли там не рассказать о блюминге — первом среди прокатных станов, в валки которого попадает 75 процентов всей выплавляемой стали и огромная часть цветных металлов и сплавов.

Огромная часть, но не все. Ибо не над всеми металлами властна обработка давлением.

Возьмите кусочек чугуна и попробуйте убедиться, проковывая его хоть тем самым молотком, которым вы забиваете гвозди на обломке рельса вместо наковальни, что это — металл. Ведь первым признаком металла считали встарь его ковкость. «Тела, которые ковать можно», — определил их Ломоносов. Но можно сразу сказать: чугун (обломок сковороды, например) не проявит своих металлических свойств. Он будет трескаться и рассыпаться, если вы усилите удары. Но проявить пластических свойств, изменить форму под воздействием ударов он не пожелает.

Нет, и в нагретом виде чугун не становится покладистее. Правда, в самое последнее время кое-где делают опыты прокатки чугуна, нагретого до температуры 1100–1200 градусов. Но в промышленность этот метод еще не перешел. И чугун так и считается наряду с целым рядом других металлов и сплавов, обладающих столь же непокладистыми характерами, не поддающимся обработке давлением.

К счастью, подавляющее большинство широко используемых в технике и промышленности металлов и сплавов могут обрабатываться давлением или в холодном, или в горячем виде. К счастью потому, что обработка давлением обладает целым рядом преимуществ по сравнению, например, с резанием.

Схема — проста, процесс — удивительно сложен.

При обработке давлением металл изменяет свою форму, но не объем. Весь металл слитка превращается при прокате в рельс. Весь металл проволоки при волочении остается проволокой. В отходы попадают только те 2–4 процента, которые идут в угар и окалину при нагреве слитков в печах да незначительные обрубки при доводке полуфабриката. А это все означает, что почти нет отходов металла при обработке его давлением.

Совсем иное при обработке резанием, при котором любое изменение формы осуществляется только за счет удаления части металла.

На одном из московских заводов произвели такой опыт. Одну из деталей автомобиля — колпачковую гайку весом в 187 г — изготовили резанием и прессованием. В первом случае в отход пошло 379 г металла, во втором случае — всего 14 г.

Одна гайка — мелочь. Но, когда таких мелочей надо сотни тысяч, они оборачиваются миллионами рублей. Да и отдельные детали немассового производства иногда тоже обходятся недешево, если их изготовлять резанием.

Вот, к примеру, диск паровой турбины весом в 2,8 тонны изготовлялся до недавнего прошлого на турбостроительных заводах резанием из заготовки весом в 9,7 тонны. 6,9 тонны стружки с каждого такого диска— а их десятки в крупных паровых турбинах — уходило на переплавку.

По сравнению с расточительностью резания разумная экономичность многих видов обработки давлением является огромным преимуществом. Но не единственным.

При обработке давлением в процессе пластической деформации изменяется самая структура металла, причем, если провести процесс обработки правильно, то после нее улучшаются и механические свойства металла. При прокатке, например, завариваются ослабленные места слитка, металл становится плотнее и прочнее. Ковка обеспечивает выгодное расположение волокнистой структуры заготовки. Холодная обработка давлением вызывает нередко упрочнение поверхности изделия за счет наклепа.

Совершенно иная картина при обработке резанием. Резец снимает только поверхностный слой металла, ничем не изменяя его внутреннего строения. Мало того, часто он перерезает волокнистую его структуру, ослабляя изделие.

Обработка давлением значительно производительнее резания. Трудно представить даже строгальный станок, который бы вытачивал из стальных брусков рельсы с такой скоростью, с какой они выбегают из валкой прокатного стана. А стан для проката тонкого листа выдает каждую секунду 30–35 м прокатанного металла, или 100 км в час. Буквально со скоростью самолета!

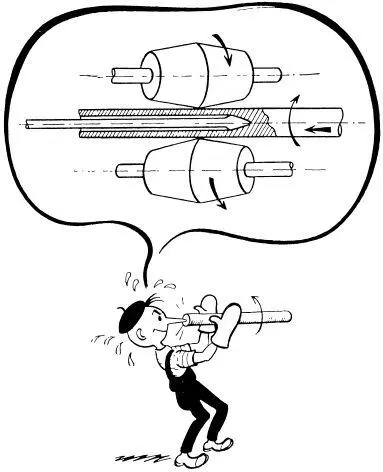

Обработкой давлением можно изготовить бесчисленное множество различных изделий. Возьмем только одну прокатку. Вот перечисление некоторых видов станов, из которого можно представить, что именно делается этим методом: рельсобалочные, сортопрокатные, проволочные, листопрокатные, трубопрокатные, бандажепрокатные, колесопрокатные и т. д.

Разнообразен сортамент проката. Здесь и квадратные, и круглые, и полукруглые, и прямоугольные, и овальные, и ромбические профили самых различных размеров. Здесь и угольники, и швеллеры, похожие на букву «С», и двутавры, напоминающие положенную на бок букву «Н», и Т-образные швеллеры, и рельсы, и Z-образные профили, и трубы, и листы брони, и тонкая фольга и т. д.

Прокатка бывает горячей и холодной.

Горячая прокатка сталей начинается обычно при температуре в 1250–1000 градусов, в зависимости от марки стали, и кончается при 900–800 градусах. А для чего надо нагревать металл? Ведь сталь, если она не закалена, пластична и в холодном виде.

Да, но ее пластичность при нагревании многократно увеличивается, а прочность уменьшается. Так, сталь, имеющая предел прочности при комнатной температуре в 80 кг на кв. мм, при нагревании до 1000 градусов снижает его всего до 7,5 кг на кв. мм. Высокая пластичность сочетается с малой сопротивляемостью деформации. Идеальное состояние для обработки давлением!

Нагрев заготовок производят в пламенных или электрических печах. По характеру распределения температур в рабочем пространстве различают печи камерные (в них температура во всем объеме одинакова) и методические. Заготовки, поступившие в такую печь с одного конца, по мере прохождения попадают все в более высокую температуру.

Читать дальшеИнтервал:

Закладка: