Евгений Панцхава - Биоэнергетика. Мир и Россия. Биогаз. Теория и практика. Монография

- Название:Биоэнергетика. Мир и Россия. Биогаз. Теория и практика. Монография

- Автор:

- Жанр:

- Издательство:Литагент Кнорус

- Год:2014

- Город:Москва

- ISBN:978-5-4365-0155-0

- Рейтинг:

- Избранное:Добавить в избранное

-

Отзывы:

-

Ваша оценка:

Евгений Панцхава - Биоэнергетика. Мир и Россия. Биогаз. Теория и практика. Монография краткое содержание

Большое внимание уделяется теории и практики природного метаногенеза как сложнейшего биологического процесса, активно участвующего в кругообороте углерода в биосфере, роли этого процесса в эволюции живого на земле, его глобальному участию в образовании ископаемых углеводородов.

Книга рекомендуется для специалистов России, работающих в указанной области, для студентов, аспирантов и преподавателей кафедр, факультетов, вузов, изучающих и развивающих отечественную биоэнергетику.

Биоэнергетика. Мир и Россия. Биогаз. Теория и практика. Монография - читать онлайн бесплатно ознакомительный отрывок

Интервал:

Закладка:

В Латинской Америке, США и Франции из биомассы (отходов сахарного тростника, кукурузы и др.) получают этанол, используя обычно процессы брожения. В Бразилии получается более 10 млн. т этанола, который применяют как основное топливо для автомобилей (96 %-ный этанол) или в смеси с бензином – топливо “Газохол” (22 % этанола с 78 % бензина). В США из кукурузы получают более 3 млн. т этанола, который применяют в качестве добавки к бензину (5—10 %) для повышения октанового числа и улучшения процессов сгорания.

Для использования в моторных топливах предложены производные метанола и этанола, которые не координируют аппаратуру, безвредны, хорошо смешиваются и имеют высокие антидетонационные свойства [4-16]:

В настоящее время в качестве добавки для повышения октанового числа используют метилтрет-бутиловый эфир.

Разработан новый процесс синтеза нормальных парафинов и изопарафинов, а также олефинов из нового типа исходного сырья – растительной биомассы. Биомасса превращается газификацией воздухом в генераторный газ, содержащий оксид углерода и водород. В газе содержится около 50 % азота, поэтому синтез из такого газа компонентов моторных топлив состава С 5– С 22является принципиально новым. Ранее во всех технологических процессах (Фишера – Тропша, Сасол, Мобил) применяли концентрированный газ, состоящий только из СО и Н 2.

Парафиновые углеводороды неразветвленного строения являются хорошими компонентами дизельных топлив. Для производства высокоцетановых моторных топлив [4-16] желательно смешение фракций синтетических парафинов с цетановым числом 77–90, полученных по методу Фишера – Тропша с дизельными фракциями нефти или продуктов гидрогенизации угля, которые имеют цетановое число 40–50.

Продукты синтеза, полученные посредством газификации биомассы, могут заменить нефтехимическое сырье.

Жидкие олефиновые углеводороды, которые получаются при синтезе, могут найти применение, помимо топливного назначения, для производства синтетических моющих средств. Из фракции углеводородов С 2-С 22, полученной биомассы, в процессе пиролиза на ванадиевом катализаторе могут быть получены этилен, пропилен и бутилены [4-16]. При каталитическом пиролизе образует до 40–50 % этилена и 6065 % суммы газообразных олефинов на исходное сырье. Проверка этого процесса в опытно-промышленных условиях [4-16] показала что в зависимости от применяемого сырья этилен образуется с выходом от до 40 % и олефины 60–65 %. При термическом пиролизе выход этилена обычно не превышает 25–26 %.

Таким образом, в результате переработки растительного сырья могут бы получены жидкие углеводороды – компоненты моторных топлив и олефины, частности этилен для процессов нефтехимического синтеза.

Цель настоящего исследования – разработка процесса получения компонентов жидких топлив (бензина, дизельного топлива) из продуктов газификации растительной биомассы С хН уО гпри 900-1500 °C. При этом образуется газ, содержащий оксид углерода, водород, диоксид углерода и азот:

C xH yO z+ O 2+ N 2= CO, H 2, CO 2, H 2O, N 2

Состав продуктов газификации зависит от исходного сырья (древесная щеп солома, отходы технических культур и др.). Обычно состав газа находится пределах, %: СО 15–25, Н 212–15, СО 27-12, N 2-50. Может присутствовать небольшое количество других примесей, например СН 4.

Характерной особенностью газов газификации биомассы воздухом является большое содержание азота – 45–55 %. Ранее полагали, что азот будет препятствовать синтезу жидких углеводородов из СО и Н 2.

Каталитическую газификацию биомассы древесной пульпы проводят с помощью водяного пара с подводом тепла извне в трубчатых печах на никелевых катализаторах. В этом случае из 1 т биомассы получается 150–160 кг водород диоксид углерода отделяется. В процессе пиролиза расходуется 103,0 кД тепла на 1 молекулу водорода, а при сжигании 1 молекулы выделяете 285 кДж.

В промышленности для процесса Фишера – Тропша синтез-газ получают каталитической конверсией метана с водяным паром при высоких температурах.

Газификация биомассы с водяным паром несколько сложней, чем газификация с применением воздуха, так как газогенераторы такого типа не разработаны.

Рассмотрим синтез углеводородов из генераторных газов газификации воздухе растительного сырья. Газификация воздухом (при неполном сгорании) – известный технологический процесс переработки твердого органического сырья – биомассы, торфа, бурого угля.

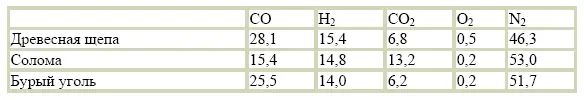

Газы газификации воздухом в зависимости от исходного сырья [4-16] имеют следующий состав, об.%:

Газогенераторные установки, где в качестве топлива применяли биомассу – древесину, отходы хлопка, кукурузы и др., а также уголь, ранее широко использовались. В 40-х и 50-х годах имелось более 200 тыс. различных стационарных и передвижных машин [4-16] и были сэкономлены миллионы тонн нефти. В 1980–1990 гг. газогенераторную технику использовали только в Канаде и США на лесозаготовках.

В Западной Европе в 1980–1990 гг. при уничтожении городского мусора применяли процессы газификации, получая генераторный газ, содержащий СО – 22, Н 212–15, N 245–50. Установки такого типа фирмы “Фест-Альпине” (Австрия) экологически чистые, а газ может применяться для получения жидкого топлива.

4.5. Газификации растительной биомассы в России[16]

В России разработан новый метод получения экологически чистых жидких моторных топлив из растительной биомассы. Топлива не содержат серу, а выделяющийся при их горении диоксид углерода вновь участвует в образовании растений. Топлива получаются из газов газификации биомассы воздухом при невысоком давлении и температуре.

В качестве аналогов газа газификации в настоящей работе использовали смесь газов следующих составов (об.%): СО – 30, Н 2– 15, CO 2– 5, N 2– 50; СО – 15, Н 2– 20, CO 2– 15, N 2– 50; СО – 28, Н 2– 15, СО 2-7, N 2– 45.

Опыты проводили при давлениях 0,1 и 1 МПа и температурах от 180 до 230 °C. Применяли промышленный Co-содержащий катализатор и катализатор, который готовили смешением основного карбоната кобальта с носителем. Все катализаторы восстанавливали в потоке водорода при 450 °C. Опыты проводили при объемной скорости (о. с.) от 50 до 200 ч -1.

Для проведения большей части опытов был выбран Co-катализатор, активный в процессе синтеза углеводородов из водяного газа (СО-Н 2) по Фишеру – Тропшу.

При увеличении давления с 0,1 до 1,0 МПа в присутствии Со – содержащего катализатора выход жидких углеводородов (>С5) в отдельных опытах достигал 52 г/м 3(без избыточного давления не превышал 31 г/м 3). Если отнести этот выход к 1 кг использованных для газификации отходов древесины, то при 20 %-ной влажности выход газа составляет 2,6–3 м 3/кг. Если принять выход 2,6 м 3/кг, то из 1 т отходов можно получить от 80 до 135 кг жидкого топлив. С учетом возможных потерь можно принять, что 1 г жидкого топлива будет получаться из 8—10 т сырья. На этих примерах показано, что из газов газификации растительного сырья воздухом можно получить компоненты жидкого топлива, бензиновые и дизельные фракции, хотя в газах синтеза содержится до 50 % азота.

Читать дальшеИнтервал:

Закладка: