Виктор Маркин - Контроль качества изготовления и технология ремонта композитных конструкций

- Название:Контроль качества изготовления и технология ремонта композитных конструкций

- Автор:

- Жанр:

- Издательство:Array Литагент МЦ ЭОР

- Год:2015

- Город:Барнаул

- ISBN:нет данных

- Рейтинг:

- Избранное:Добавить в избранное

-

Отзывы:

-

Ваша оценка:

Виктор Маркин - Контроль качества изготовления и технология ремонта композитных конструкций краткое содержание

Представлены разработки технологических процессов, позволяющие контролировать качество не только изготовления конструкции, но и ее ремонта.

Книга рассчитана на специалистов в области конструирования и производства изделий из композитов, преподавателей, студентов и аспирантов технических вузов.

Контроль качества изготовления и технология ремонта композитных конструкций - читать онлайн бесплатно ознакомительный отрывок

Интервал:

Закладка:

Изготовление конструкций из пространственно-армированных углерод-углеродных композиционных материалов (УУКМ) является сложным, длительным, многоступенчатым процессом и зависит от десятков технологических параметров, изменение любого из которых может привести к необратимым нарушениям заданной структуры. Наличие структурных дефектов часто становится решающим фактором, определяющим работоспособность конструкций, особенно в экстремальных условиях высокоскоростного температурного нагружения и жестких требований к абляционной стойкости материалов [6].

В табл. 2.1. представлены технологические методы переработки полимерных композиционных материалов и наиболее характерные дефекты, присущие тому или иному методу.

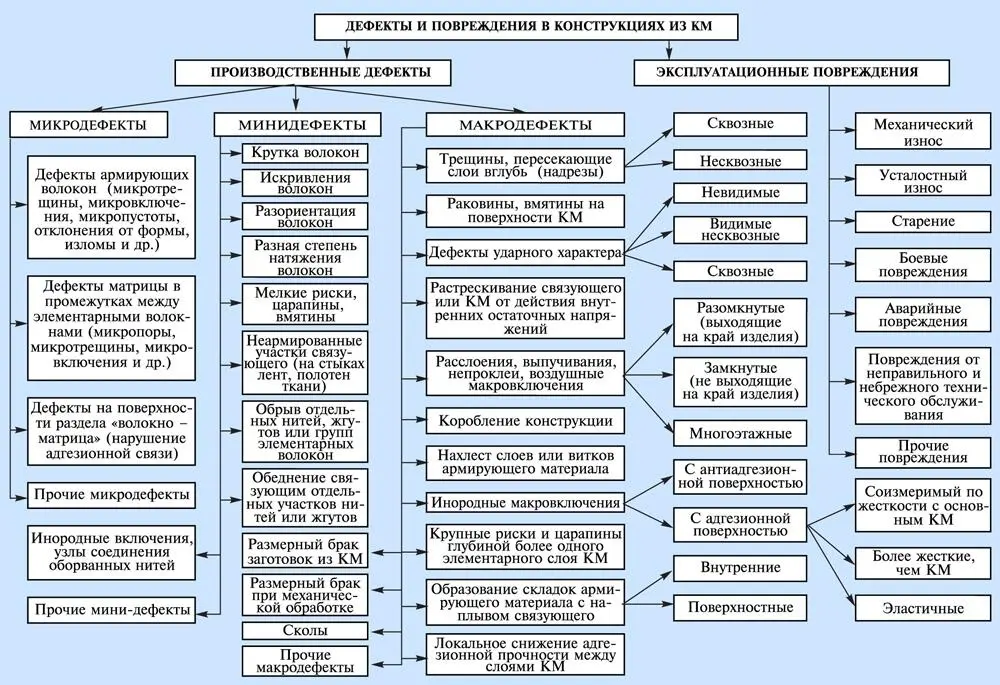

Для проведения анализа дефектов, встречающихся в конструкциях из полимерных композитов, удобно представить их в виде блок-схемы, разделив на различные группы по относительным размерам и другим параметрам (рисунок 2.1). При этом подходе дефекты разделены на два больших класса: производственные дефекты, которые появляются в конструкциях либо в процессе их изготовления, либо в процессе изготовления составляющих материал компонент, и эксплуатационные повреждения, возникающие в конструкции в процессе ее эксплуатации. Кроме этого производственные дефекты могут быть разделены на три группы: микро-, мини- и макродефекты.

Рисунок 2.1 – Классификационная схема производственных дефектов и эксплуатационных повреждений в конструкциях из КМ

Метод контактного формирования(без прикатки, с прикаткой, с уплотнением)

Характеристика изделий: Крупногабаритные изделия сложной формы, оболочки, листы больших размеров

Дефекты формирования: Пористость, расслоения, разнотолщинность, неравномерное распределение связующего, участки неполного отверждения, увеличение разброса физико-механических характеристик, складки, разориентация волокон, участки с низким содержанием связующего, коробление изделия, риски на поверхности

Метод формирования эластичной диафрагмой

Характеристика изделий: Крупно- и среднегабаритные изделия сложной формы

Дефекты формирования: Неравномерное распределение связующего, разориентация волокон, расслоения, складки, участки неполного отверждения связующего, локальная пористость

Метод авто- и гидроклавного формования

Характеристика изделий: Крупно- и среднегабаритные изделия простой и сложной формы

Дефекты формирования: Расслоения, пористость, складки, разориентация армирующего материала

Метод вакуумного формования

Характеристика изделий: Среднегабаритные изделия простой и сложной формы

Дефекты формирования: Пористость, складки армирующих слоев, неравномерное распределение связующего, разориентация слоев

Метод сухой и мокрой намотки(однонаправленная)

Характеристика изделий: Крупно- и среднегабаритные изделия типа тел вращения (цилиндрические, сферические, конические, овалоидные, тороидальные оболочки), длинномерные конструкции в виде замкнутого профиля прямоугольной или другой формы

Дефекты формирования: Расслоения, пористость, неравномерное распределение связующего, утолщения в зоне нахлестов витков, участки неармированного связующего в зазорах между соседними витками, инородные включения, обрывы волокон, искривление волокон

Метод прессования тканей, пропитанных связующим, и однонаправленных препрегов

Характеристика изделий: Средне- и малогабаритные изделия простой и сложной формы

Дефекты формирования: Трещины, локальная пористость, расслоения, неравномерное распределение связующего, риски на поверхности

Микродефекты – это дефекты, размеры которых сравним с размерами армирующих элементов (элементарными волокнами) или с толщиной связующего между этими элементами. К микродефектам можно отнести дефекты, возникающие в элементарных армирующих волокнах, в прослойках, связующего между этими волокнами, а также на границе раздела волокно – матрица.

Наиболее характерными дефектами этой группы можно назвать микропоры, микротрещины, включения инородных кристаллов в структуру элементарных волокон, искривление фибрилл, разориентацию микрофибрилл и др. Микроскопические исследования дефектов армирующих элементарных волокон показали, что на поверхности стеклянных волокон имеются трещины глубиной 10 -7м, шириной 2 ∙ 10 -7м и длиной до 5 ∙ 10 -5м. Для борных волокон диаметром 10 -4м характерны поры и трещины размером до 8 ∙ 10 -6м, а также включение крупных кристаллов металлического бора в борную оболочку волокна. Трещины, встречающиеся на поверхности углеродных волокон, составляют в длину 2 ∙ 10 -7– 1 ∙ 10 -6м, а в ширину 1 ∙ 10 -8– 2 ∙ 10 -7м. Разориентация отдельных углеродных слоев (микрофибрилл) в волокнах достигается 17–23%.

В армирующих волокнах из армидных материалов размеры трещин достигают 8 ∙ 10 -7м.

Наличие дефектов на поверхности и в структуре элементарных армирующих волокон приводит к снижению их физико-механических характеристик и к увеличению разброса последних.

Минидефекты – это дефекты, размеры которых сравнимы с размерами толщины элементарного слоя композиционного материала. Они встречаются в виде структурных несовершенств и нарушений сплошности в элементарных слоях материала. К ним можно отнести:

– риски и царапины, соизмеримые с толщиной элементарного слоя;

– нарушение адгезионных связей на границе раздела волокно – матрица;

– волнистость и крутку армирующих волокон, разориентацию и их искривление;

– неравномерное распределение связующего в элементарном слое композита; разную степень натяжения армирующих волокон или нитей;

– обрывы отдельных элементарных волокон или нитей и другие дефекты.

Минидефекты связаны либо со структурным строением армирующего наполнителя, либо возникают в процессе технологической переработки составляющих компонент композиционного материала в изделие. К наиболее характерным структурным минидефектам можно отнести крутку элементарных волокон в нитях, регулярные и случайные искривления нитей, разориентацию армирующих волокон. Наличие этих дефектов в структуре материала является одной из причин того, что его физико-механические характеристики в изделиях значительно отличаются от подобных характеристик самих элементарных волокон. Крутка элементарных волокон, как известно, используется для повышения технологичности переработки нитей и жгутов в изделия. При этом устраняется пушение элементарных волокон и уменьшается их обрывность. Однако, наряду с этим, она приводит к снижению степени реализации упругих и прочностных показателей волокон в композиционном материале, которое сказывается при кручении высокомодульных волокон (борных и углеродных).

Читать дальшеИнтервал:

Закладка: