Валентин Волков - Как взрастить яблоню-аристократку. Рожденные водной стихией: жемчуг...(Сделай сам №2•2001)

- Название:Как взрастить яблоню-аристократку. Рожденные водной стихией: жемчуг...(Сделай сам №2•2001)

- Автор:

- Жанр:

- Издательство:Знание

- Год:2001

- Город:Москва

- ISBN:5-07-002877-4

- Рейтинг:

- Избранное:Добавить в избранное

-

Отзывы:

-

Ваша оценка:

Валентин Волков - Как взрастить яблоню-аристократку. Рожденные водной стихией: жемчуг...(Сделай сам №2•2001) краткое содержание

Как взрастить яблоню-аристократку. Рожденные водной стихией: жемчуг...(Сделай сам №2•2001) - читать онлайн бесплатно полную версию (весь текст целиком)

Интервал:

Закладка:

Сверла глубокого сверления (рис. 2, д, е, ж ) в основном используют при сверлении сквозных и глухих отверстий в длинных предметах. Ружейные сверла применяют для высверливания отверстий малых диаметров, одно- и двухкромочные — для сверления средних и крупных отверстий.

Отверстия диаметром свыше 50 мм осуществляют сверлами для кольцевого сверления (рис. 2, з ). Это полые головки, в корпуса которых вставлены резцы и направляющие штанги-шпонки. Каждую головку присоединяют конической резьбой к штанге.

Центровочные сверла (рис. 2, и ) — для получения центровых отверстий, преимущественно в металлических заготовках, предположим, перед токарной обработкой.

Вращение плоского сверла (рис. 2, к ) напоминает движение «ножек» циркуля. Самый длинный центральный треугольный выступ на сверле втыкают в древесину. Затем — вращение сверла. Крайние выступы на сверле совершают кольцевые движения, взрезая древесину.

В процессе сверления сверло одновременно совершает вращательное и поступательное движение в направлении своей оси. При этом режущие кромки сверла захватывают при врезании все новые слои металла, образуя стружку. Канавки сверла выводят стружку из обрабатываемого отверстия. Чем быстрее вращается сверло и чем быстрее оно перемещается вдоль своей оси, тем раньше будет закончена операция сверления.

Скорость резания — это путь перемещения при вращении наиболее удаленной от оси точки режущей кромки сверла за 1 мин. Скорость резания обозначается латинской буквой V и измеряется в метрах в минуту. Ее определяют по формуле:

V= π∙ D∙ n/1000 м/мин,

где V— скорость резания, м/мин ; D— диаметр сверла, мм ; n— число оборотов сверла в 1 мин; π— постоянное число, равное 3,14.

Так как диаметр отверстия измеряется в миллиметрах, произведение надо разделить на 1000.

От скорости резания зависит время, которое будет затрачено на сверление отверстия. Но чем больше будет скорость резания, тем быстрее нагреется и затупится сверло.

Поступательное перемещение сверла вдоль оси, или, как его называют, подача, определяет толщину срезаемой стружки. Подача измеряется в миллиметрах за оборот сверла. Чем больше подача, тем толще срезаемая стружка и тем быстрее будет просверлено отверстие. Но при большей подаче сверло может прогнуться и поломаться. Эта опасность тем больше, чем меньше диаметр сверла. При увеличении диаметра сверла подачу можно увеличить, если это позволяет мощность сверлильного оборудования. Рост подачи, однако, тоже может способствовать нагреву сверла, но в меньшей степени, чем повышение скорости резания.

Промышленность выпускает электродрели с одним фиксированным числом оборотов, двухскоростные дрели, а также дрели с электронным регулятором, позволяющим бесступенчато (плавно) изменять число оборотов шпинделя. Электронное регулирование позволяет подобрать оптимальные режимы сверления в зависимости от материала и диаметра сверла, а также от свойств обрабатываемого материала.

Величина подачи определяется силой нажима в процессе сверления. Следует помнить, что излишний нажим может привести к поломке сверла.

При работе сверло нужно охлаждать, чтобы не уменьшилась твердость режущих кромок и в результате стойкость. При работе электродрелью приходится периодически останавливать сверление и помещать сверло в емкость с охлаждающей жидкостью. Многократный (прерывающийся) нажим при подаче увеличивает опасность поломки сверла. Поэтому при работе тонкими сверлами нужно соблюдать осторожность.

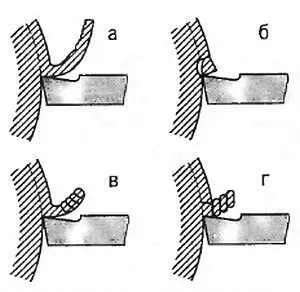

Стружка образуется, когда клинообразное тело режущего инструмента (в том числе и сверла) врезается в обрабатываемый материал. Форма стружки зависит от скорости резания, заточки инструмента и качества обрабатываемого материала. На рис. 3 показаны разные виды стружек.

Рис. 3. Разновидности стружек:

а— сливная; б— надлом; в— ступенчатая; г— скалывание

При обработке мягких материалов частицы стружки сцепляются между собой, образуя так называемую сливную стружку.

При обработке твердых материалов стружка состоит из отдельных частиц, очень слабо связанных между собой, и называется стружкой надлома.

При обработке материалов средней твердости отдельные частицы сцепляются в виде ступенек. Стружка называется ступенчатой.

При обработке хрупких материалов стружка имеет форму отдельных мелких чешуек и называется стружкой скалывания.

Размеры стружки, получаемой при резании, определяются ее шириной и толщиной (рис. 4).

Рис. 4. Срезаемый слой при сверлении

Ширина стружки при сверлении в сплошном материале — расстояние, измеряемое вдоль режущей кромки, или, иначе, длина режущей кромки. Эта длина для спирального сверла равна глубине резания, т. е. расстоянию от оси сверла до обработанной поверхности. Толщина стружки — расстояние между двумя последовательными положениями режущей кромки за один оборот сверла, измеренное в направлении, перпендикулярном кромке.

Считается, что более половины тепла, возникающего при сверлении, уходит в стружку. Исследуя стружку, цвета побежалости, иногда появляющиеся на ней, мы можем судить о тепловом режиме резания и не допускать перегрева режущего инструмента.

Цвета побежалости — это слои окислов на поверхности материала в результате его нагрева. Цвет слоя окисла зависит от его толщины, а толщина тем больше, чем выше температура нагрева поверхности

В большинстве своем сверла изготавливают из инструментальных углеродистых сталей У10, У10А, У12, У12А, легированной хромистой 9X1, хромокремнистой 9ХС и быстрорежущей стали Р9, Р18, Р6М5К5, Р9М4К8. Все шире применяют твердые сплавы, причем сверла могут быть стальными с пластинками из твердого сплава и целиком твердосплавными. Получили распространение и алмазные сверла.

Сверла из того или иного материала выбирают в зависимости от обрабатываемого материала и предполагаемой скорости резания. Основное преимущество быстрорежущей стали перед углеродистой и хромистой состоит в ее краскостойкости. Сверла из быстрорежущей стали выдерживают более высокие скорости резания. Для них не опасен нагрев поверхности до 600 °C, в то время как нагрев поверхности других сверл выше 200 °C приводит к потере твердости и затуплению. Большинство спиральных сверл делают из быстрорежущей стали.

Твердосплавные и алмазные сверла применяют для сверления твердых материалов.

Читать дальшеИнтервал:

Закладка: