Н. Копанев - Как закаляют сталь. Сказ про дедку, бабку... и сетку...(Сделай сам №2•2005)

- Название:Как закаляют сталь. Сказ про дедку, бабку... и сетку...(Сделай сам №2•2005)

- Автор:

- Жанр:

- Издательство:Знание

- Год:2005

- Город:Москва

- ISBN:5-07-002877-4

- Рейтинг:

- Избранное:Добавить в избранное

-

Отзывы:

-

Ваша оценка:

Н. Копанев - Как закаляют сталь. Сказ про дедку, бабку... и сетку...(Сделай сам №2•2005) краткое содержание

Как закаляют сталь. Сказ про дедку, бабку... и сетку...(Сделай сам №2•2005) - читать онлайн бесплатно полную версию (весь текст целиком)

Интервал:

Закладка:

Шарикоподшипниковая, высокой твердости ∙ ШX15∙ Полотна для резки рельсов, ручной столярный инструмент, резцы по дереву

Хромо-молибденовая, высокой твердости ∙ X12M∙ Режущий инструмент, работающий в легких условиях, мерительный инструмент, ножи кухонные

Коррозионностойкая, средней твердости ∙ 40X13∙ Хирургический инструмент, пружины; предметы домашнего обихода, ножи

Коррозионностойкая, высокой твердости ∙ 95X18∙ Шарикоподшипники для агрессивных сред, ножи высшего качества

Жаропрочные нержавеющие, высокой твердости ∙ 45X22; Н4М3; 55X20; Г9АМ4∙ Выпускные клапаны дизельных моторов, детали турбин, ножи высшего качества, особопрочные

Свою высокую твердость и износостойкость эти стали сохраняют в процессе работы при нагреве инструмента до 250 °C. К недостаткам легированных сталей следует отнести их высокую стоимость и дефицитность легирующих элементов. При высоких скоростях и силах резания необходимо применять инструмент, изготовленный из быстрорежущей стали. Эти стали в отличие от других инструментальных сталей обладают красностойкостью, то есть способность сохранять твердость и износостойкость при нагреве инструмента до 620 °C. Основными легирующими элементами быстрорежущих сталей, обеспечивающих их красностойкость, являются вольфрам и молибден. Быстрорежущую сталь обозначают буквой «Р», следующая за ней цифра — содержание вольфрама в процентах. Содержание углерода в этих сталях составляет 0,7–1 %.

В последние годы в деревообрабатывающей промышленности нашли широкое применение стали переходной группы — полутеплостойкие. Эти стали по сравнению с быстрорежущими содержат меньшее количество легирующих элементов. Они дешевле, допускают нагрев инструмента во время работы до 300–500 °C. Из быстрорежущей стали целесообразно изготавливать только режущий элемент в виде наварной пластины или вставного зуба, а корпус инструмента при этом делать из обычной стали. Наиболее распространенные марки полутеплостойких и быстрорежущих сталей, применяемых для изготовления инструмента, приведены в табл. 3.

Таблица 3. Назначение быстрорежущих сталей, применяемых в деревообработке

Наименование стали ∙ Марка стали ∙ Назначение

Хромисто-вольфрамо-ванадиевая, полутеплостойкая ∙ Х6ВФ∙ Ножи фрезерных станков, фрезерные цепочки, концевые фрезы, полотна по металлу

Хромисто-вольфрамо-ванадиевая, полутеплостойкая ∙ 8Х4ВФ1∙ Концевые фрезы, ножи сборных фрез, фрезы насадные

Вольфрамовые теплостойкие ∙ Р9; Р18 ∙ Ножи сборных фрез, сперла, развертки, токарные резцы

Вольфрамо-молибденовая, теплостойкая ∙ Р6М5 ∙ Сверла, фрезы насадные, полотна ножовок по металлу

Следует иметь в виду, что все положительные свойства инструментальных легированных и быстрорежущих сталей проявляются в полной мере лишь при условии их правильной термообработки. Целью термической обработки сталей является изменение их структуры при нагреве до определенной температуры, а затем охлаждение с различной скоростью. Правильно проведенная термообработка придает инструментальной стали высокую твердость, прочность, износостойкость и достаточную вязкость.

Чтобы яснее представлять процесс термообработки, необходимо немного познакомиться с теорией термической обработки металлов и сплавов, а затем, применяя эту теорию на практике, изготавливать качественные резцы по дереву и другой важный для себя инструмент.

В металловедении сталью называют сплав железа с углеродом и другими элементами, причем содержание углерода может доходить до 2,14 %. Структура стали определяется в основном содержанием углерода и видом его соединения с железом. Само железо может существовать в двух модификациях: в форме α (альфа-железо) при температуре ниже 911 °C и в форме γ (гамма-железо) при нагреве от 911 до 1392 °C. Эти две формы различаются состояниями критической решетки.

Железо способно растворять углерод и легирующие элементы, образую твердые растворы.

Твердый раствор углерода в α -железе называют ферритом, а в γ -железе аустенитом. Феррит прочнее и тверже, но менее вязок, чем аустенит. Железо с углеродом образует химическое соединение — карбид железа, называемый цементитом. Он имеет высокую твердость и очень хрупок.

Пересыщенный твердый раствор углерода в γ -железе называют мартенситом. Эта структура образуется из аустенита при очень сильном охлаждении. Мартенсит является основной структурой закаленной стали, так как твердость ее может достигаться 60–65 HRC. Любое изменение состава сплава в зависимости от температуры и концентрации отображают графически — диаграммой состояния. Диаграммы состояния строятся экспериментально на основе данных, полученных в результате термического анализа исследуемых металлов и сплавов.

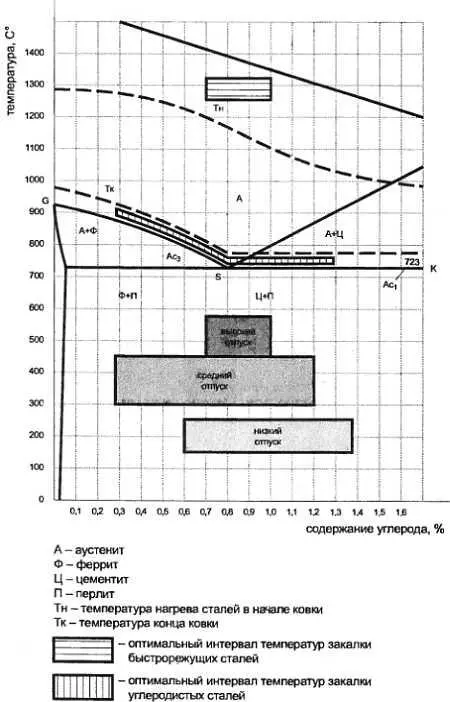

В термообработке сталей и сплавов, для определения температуры нагрева при закалке и отпуске, используют часть диаграммы железо-цементит (рис. 1).

Рис. 1. Содержание углерода. Диаграмма состояния железо-цементита для определения температуры нагрева сталей при ковке и термической обработке:

А— аустенит; Ф— феррит; Ц— цементит; П— перлит; Тн— температура нагрева сталей в начале копки; Тк— температура конца ковки

По оси ординат нанесена температура сплава, а по оси абсциссе — концентрация углерода в сплаве. Зная марку стали, а значит, и содержание углерода, легко по диаграмме вычислить температуру закалки или отпуска.

Экспериментально установлено, что сталь с содержанием углерода до 0,25 % в результате закалки свои свойства почти не изменяет, поэтому эти стали и не закаливают. Они нашли широкое применение для художественной ковки в кузницах, потому что обладают повышенной пластичностью. Доэвтектоидные стали с содержанием углерода от 0,28 до 0,8 % при закалке нагревают выше линии GS на 30–50 °C (рис. 1).

При таком нагреве исходная структура (феррит + перлит) превращается в аустенит, а при охлаждении с высокой скоростью в воде образуется мартенсит. При содержании углерода в сталях от 0,28 до 0,32 % твердость закаленной стали может составлять 35 HRC, а при содержании углерода от 0,4 до 0,5 % твердость может быть около 50 HRC.

Вот почему резцы, изготовленные из низкоуглеродистых сталей, не обладают хорошими режушими свойствами, в том числе из рессорно-пружинных сталей 5 °CГ; 65Г.

Читать дальшеИнтервал:

Закладка: