Нина Лапшина - Колодцы. Устройство и обслуживание

- Название:Колодцы. Устройство и обслуживание

- Автор:

- Жанр:

- Издательство:Литагент «5 редакция»fca24822-af13-11e1-aac2-5924aae99221

- Год:2014

- Город:Москва

- ISBN:978-5-699-67353-7

- Рейтинг:

- Избранное:Добавить в избранное

-

Отзывы:

-

Ваша оценка:

Нина Лапшина - Колодцы. Устройство и обслуживание краткое содержание

Колодец – самый удобный и часто встречающийся способ добычи воды для нужд загородного участка. Эта книга познакомит читателей с различными типами колодцев и скважин, пошаговыми технологиями их устройства, ассортиментом современных материалов и необходимых инструментов, что позволит каждому самостоятельно спроектировать колодец, удобно расположить его, выбрать качественные материалы, соблюсти технику безопасности и сэкономить без ущерба для качества.

Колодцы. Устройство и обслуживание - читать онлайн бесплатно ознакомительный отрывок

Интервал:

Закладка:

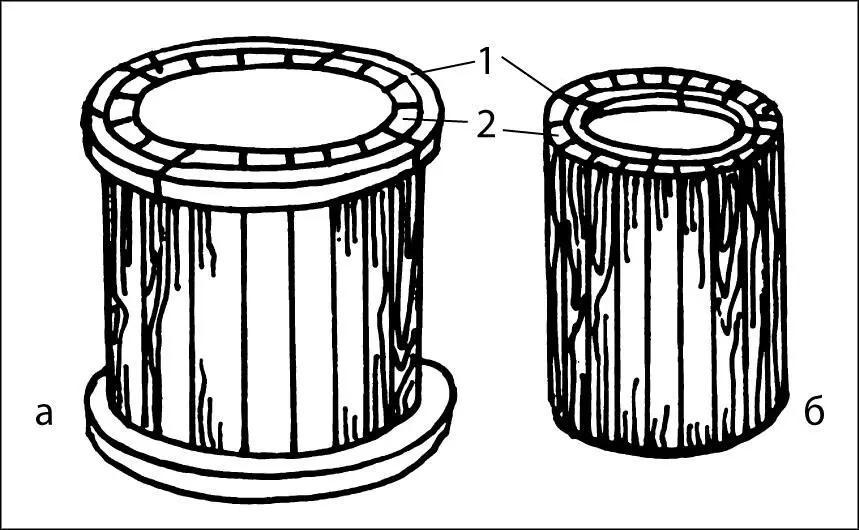

Рисунок 16. Опалубка для изготовления кольца для бетонного колодца (поперечные линии на кольцах – линии разрезов): а) наружная стенка; б) внутренняя стенка; 1) кольца; 2) доски

Необходимо правильно рассчитать диаметр колец. Для этого нужно воспользоваться таким методом: предположим, что готовое бетонное кольцо должно иметь диаметр и высоту 1000 мм при толщине стенки 80 мм. Тогда внутренний диаметр кольца наружной стенки ( D вн) вычисляют по формуле: D + 2 h , т. е. диаметр бетонного кольца плюс удвоенная толщина доски обшивки – 1000 + 2 × 20 = 1040 мм.

Ширина деревянного кольца ( S ) может быть любой, например 150 мм (чем шире, тем оно прочнее). В этом случае наружный диаметр наружной стенки, полученный по формуле: D нн= D нв+ 2 S , будет равен: 1040 + 2 × 150 = 1340 мм.

С учетом того, что толщина бетонного кольца ( B ) равна 80 мм, определяют наружный диаметр кольца внутренней стенки ( D нв) по формуле: D – 2 B – 2 h , т. е. 1000 – 2 × 80 – 2 × 20 = 800 мм.

Поскольку ширину кольца внутренней стенки ( S ) логично сделать тоже 150 мм, то внутренний диаметр внутренней стенки ( D вв) согласно формуле D нв– 2 S составит: 800 – 2 × 150–500 мм.

После того как все расчеты произведены, можно приступать к изготовлению собственно колец. Для этого из досок толщиной 20 мм сбивают щит квадратной формы толщиной в 2 доски (направление досок второго слоя перпендикулярно доскам первого), подгоняя их максимально плотно друг к другу. Сторона квадрата меняется в соответствии с размером кольца (например, в нашем случае она составит 1340 + 10 = 1350 мм). В центр щита вбивают гвоздь, привязывают к нему бечевку, выполняют разметку колец и аккуратно выпиливают их, после чего обшивают кольца досками. Готовые цилиндрические стенки распиливают на 4 части (см. рис. 16).

Чтобы бетонное кольцо не прилипло к опалубке, ее предварительно обивают полиэтиленовой пленкой. Использование машинного масла нежелательно, поскольку потом на воде появятся масляные пятна.

Далее готовую опалубку используют для изготовления железобетонных колец. Для этого ее ставят на ровную площадку, следя за тем, чтобы между ее стенками был одинаковый промежуток. В него вкладывают металлический каркас: между стенками опалубки с равным шагом вертикально устанавливают 10–12 стальных рифленых стержней диаметром 8–10 мм. На них надевают металлические кольца, выполненные из стальной проволоки диаметром 6–8 мм, привязывают или приваривают их, размещая с интервалом 160 мм. С двух противоположных сторон к ним прикручивают монтажные петли (с их помощью кольца легче транспортировть). Чтобы каркас внутри опалубки не смещался, его заклинивают между стенками формы.

Зазор между стенками формы заполняют бетонной массой, по консистенции напоминающей густое тесто, укладывая ее слоями толщиной 100 мм, штыкуют. Этот процесс называется отбивкой в отличие от отливки, когда в форму заливают сметанообразную бетонную смесь. Когда постепенно опалубка будет заполнена, ее накрывают плотной тканью и оставляют в первом случае на 3–4 дня, во втором – на 5–7 дней. Освобожденное от опалубки кольцо осматривают, замазывают раковины цементным раствором и оставляют для полного отвердения на 1–2 недели, изолировав от прямых солнечных лучей. Уход за кольцом состоит в периодическом увлажнении его в течение первых 3–5 дней.

Железобетонные кольца, изготовленные по такой технологии, не имеют замка, поэтому при монтаже их соединяют между собой скобами и дополнительно сажают на цементный раствор. При желании сделать кольца с замком опалубку дополнительно оборудуют еще 2 кольцами, благодаря которым на кольце образуются шейка и выступ.

Оценив масштаб работы по самостоятельному изготовлению железобетонных колец и соотнеся его с собственными возможностями, надо принять правильное решение. Специалисты, например, советуют отказаться от этой затеи, поскольку считают это напрасной тратой времени и сил, тем более что неизвестно, будет ли это выгодно с финансовой точки зрения. Однако, предполагая заняться рытьем колодцев профессионально, можно освоить технологию, поскольку спрос на кольца имеется.

При сооружении колодца для себя гораздо проще купить готовые железобетонные кольца. При этом важно правильно подойти к вопросу транспортировки и разгрузки. Делать это надо очень аккуратно, поскольку отдельные производители экономят на арматуре, что делает кольца хрупкими, и в результате неосторожного обращения на них могут появиться трещины, сколы и другие дефекты. Поэтому, если машина, доставившая груз, не оборудована подъемным устройством, то снимать кольца надо по помосту, удерживая кольцо прочной веревкой.

После того как кольца прибыли, разгружены и осмотрены, инструмент подготовлен, надо решить, каким способом сооружать колодец – открытым или опускным (или «в кольцо»). Напомним, что в первом случае сначала выкапывают шахту диаметром на 100–150 мм больше железобетонного кольца до водоносного пласта, в которую опускают кольца с помощью лебедки или простейшего блока. Во втором сначала ставят кольцо на место, выкопав неглубокую шахту, потом выбирают из-под него грунт. Когда верхний край кольца сравняется с поверхностью земли, на первое кольцо помещают второе, и действуют так, пока не достигнут водоносного горизонта.

Преимущества открытого способа:

• работать в относительно свободном пространстве шахты легче, даже чисто с психологической точки зрения;

• легче извлечь камень, если он встретится на пути или выступит из боковой стенки;

• проще справиться с плывуном, установив кессон из шпунтованных досок.

Недостатки открытого способа:

• объем земляных работ возрастает, поскольку приходится выкапывать шахту диаметром, превосходящим диаметр колец;

• при рытье неизбежно разрушается окружающий монолитный грунт, поскольку промежуток между кольцами и стенками проходки будет заполнен грунтом, отличным по структуре и плотности. В процессе эксплуатации это может привести к деформации грунта, как следствие, к смещению колец и к разрушению колодца;

• обрушение стенок шахты, особенно при слабых грунтах, – еще один минус;

• опускание в шахту колец потребует привлечения техники. Кроме того, это сопряжено с вполне реальной опасностью, которое представляет висящее кольцо для остающегося внутри человека;

• требуется опыт, чтобы с ювелирной точностью посадить одно кольцо на другое, попав в скобы.

Плюсы опускного способа:

• кольца постепенно погружаются в грунт, поэтому его монолитность практически не страдает;

Читать дальшеИнтервал:

Закладка: