Галина Серикова - Справочник мастера столярно-плотничных работ

- Название:Справочник мастера столярно-плотничных работ

- Автор:

- Жанр:

- Издательство:Литагент «РИПОЛ»15e304c3-8310-102d-9ab1-2309c0a91052

- Год:2013

- Город:М.

- ISBN:978-5-386-06831-8

- Рейтинг:

- Избранное:Добавить в избранное

-

Отзывы:

-

Ваша оценка:

Галина Серикова - Справочник мастера столярно-плотничных работ краткое содержание

Работа с древесиной требует теоретических знаний и определенных практических умений, а также адекватного подхода при выборе материалов, инструментов, оборудовании рабочего места. Необходимую для этого информацию вы найдете на страницах нашей книги. Это поможет добиться успеха в плотничном и столярном деле.

Справочник мастера столярно-плотничных работ - читать онлайн бесплатно ознакомительный отрывок

Интервал:

Закладка:

Лущеный шпон производят лущением, сортимент (березу, клен, ясень, дуб, бук, осину, ель, сосну и пр.) заранее прогревают в воде. Лущеный шпон идет на производство фанеры, ДВП, ДСП, столярных плит и др.

Фанеру получают путем склеивания листов лущеного шпона. В зависимости от количества слоев различают трех-, пяти– и многослойную фанеру. Листы шпона кладут таким образом, чтобы волокна были взаимно перпендикулярны друг к другу. При четном количестве листов направление волокон двух средних должно быть параллельным. Такие особенности расположения волокон древесины делают фанеру сравнительно однородной по физико-механическим характеристикам, снижают риск коробления и растрескивания в процессе использования. Кроме того, фанера, во-первых, выгодно отличается от пиломатериалов тем, что при незначительной толщине она может быть большой по площади, во-вторых, по транспортабельности она в несколько раз (в 3–4) превосходит пиломатериалы.

Фанера называется листом, если имеет толщину 1,5–1,8 мм, и фанерной плитой при толщине листа более 12 мм.

На фанеру идет древесина березы, ольхи, ели, сосны, пихты и лиственницы. Ее считают произведенной из той древесной породы, которая пошла на ее наружные слои. Фанера классифицируется на облицованную строганым шпоном, текстилем, пленками и иным; декоративную; бакелизированную; фанерные плиты и пр. Этот материал широко используется в мебельной промышленности, строительстве, судо-, вагоно– и автостроении и т. п.

Из древесины производят ориентировано-стружечные плиты (ОСП) и цементно-стружечные плиты (ЦСП), которые отличаются высокой технологичностью и универсальностью.

Столярные плиты представляют собой щиты, выполненные из реек, брусков и иного, которые с обеих сторон покрыты шпоном. Они находят применение в мебельной промышленности, строительной индустрии, при изготовлении дверей.

На плиту с каждой стороны наклеены по два слоя лущеного шпона, одинаковые по толщине и древесине, использованной для их изготовления.

Древесно-стружечные плиты (ДСП) производят из измельченных отходов лесопиления и деревообрабатывающей промышленности путем прессования. Плиты бывают одно-, трех– и многослойные, по виду обработки – шлифованные и нешлифованные. Методы производства плит – горячее плоское прессование и экструзионное прессование. Плиты могут производиться с заранее установленными параметрами – плотностью, прочностью, внешним видом. Им можно придать и особые качества, например огне– и биостойкость, гидрофобность. Плиты склеиваются по пластям и кромкам, могут покрываться лакокрасочным слоем, облицовкой из шпона, бумаги и пр.

ДСП в следующих размерах:

1) ширина – 1200–1750 мм;

2) длина – 1525–3500 мм;

3) толщина – 10–25 мм.

Применение ДСП несколько более ограниченно по сравнению с использованием ДВП, поскольку первые уступают вторым по гигроскопичности.

Древесно-волокнистые плиты (ДВП) производят из отходов деревообрабатывающей, лесной промышленности мокрым, сухим и полусухим способами. В зависимости от плотности ДВП бывают мягкими, полутвердыми, твердыми и сверхтвердыми. По физико-механическим параметрам плиты подразделяются на био-, огне– и влагостойкие, звукопоглощающие.

Ассортимент ДВП достаточно широк. Материал различен по твердости, характеру верхнего слоя и размерам (от 1220 × 12200 × 2,5 мм до 6100 × 2140 × 5 мм). ДВП прекрасно подходят для отделки лестниц, поскольку не подвержены усушке, короблению.

К категории древесных пластиков относят прессованную древесину (производят из отходов деревообрабатывающей промышленности), древесно-слоистые пластики (изготавливают из лущеного шпона, листы которого под давлением пропитываются смолой).

Древесно-слоистые пластики отличаются целым рядом положительных свойств, в частности высокой прочностью, твердостью, легкостью обработки.

Глава 3

Основы обработки древесины

Столярное и плотничное дело не относится к числу простых занятий, оно требует наличия определенных навыков и умений, а также нуждается в отведении для занятий им отдельного места. Конечно, не исключено, что некоторые мастера (наверное, есть и такие) могут создавать в полном беспорядке аккуратные и качественные изделия. Но большинство, безусловно, согласится с мнением, что хорошо устроенная и оборудованная различными инструментами (или даже станками) мастерская создает отличные условия для продуктивной деятельности.

РАБОЧЕЕ МЕСТО

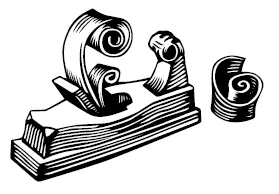

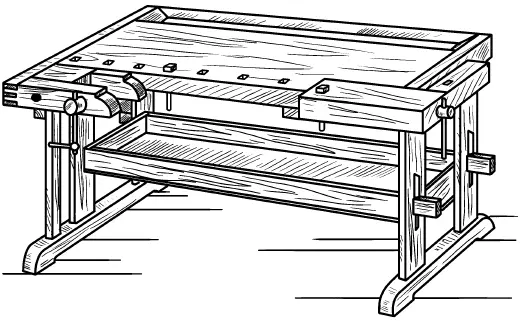

Начинающий столяр или плотник может иметь несколько ручных и электрических инструментов, а также на этом этапе можно ограничиться столярным верстаком (рис. 19), установленным в хорошо освещенном помещении.

Рис. 19. Столярный верстак

Верстак имеет подверстачье, выполненное из сосновой доски, на которой лежит крышка (например, из березы), изготовленная из доски толщиной 60–80 мм и шириной примерно 300 мм и более тонкой доски шириной до 250 мм, находящейся за первой. Чтобы не допустить их смещения относительно друг друга, они фиксируются обвязкой из брусьев. Тонкая доска, будучи расположенной ниже толстой, образует лоток (по-другому его называют инструментальной доской), предназначенный для заготовок и инструмента. В целом крышка имеет следующие размеры: длина – 1200 мм, ширина – 600 мм. Наверное, можно и не говорить, что материал, из которого изготавливается крышка, должен быть сухим, в противном случае она покоробится и станет непригодной для работы.

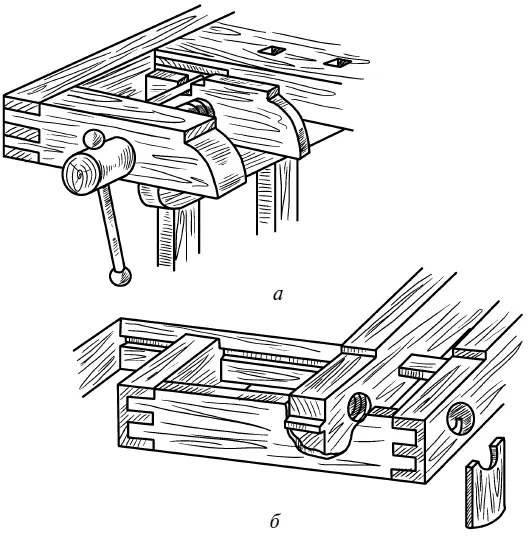

Верстак оснащают тисками (рис. 20), которые в зависимости от занимаемого ими места обозначаются как передние или задние. Первые состоят из прижимной доски (щеки), которая свободно размещается под крышкой верстака, и винта (другое название передних тисков – передний зажимной винт).

Верстак должен подходить мастеру по высоте. Для ее определения надо встать рядом с ним и, не сгибая рук, опереться ладонями на поверхность.

Рис. 20. Тиски: а – передние; б – задние

Задние тиски – это зажимная коробка с винтом и 1–2 вертикальными отверстиями (такие же имеются на левом крае основной доски), расстояние между которыми должно быть немного меньше полного хода задних тисков.

Читать дальшеИнтервал:

Закладка: