Аркадий Велюров - Пепелацы летят на Луну. Большой космический обман США. Часть 10

- Название:Пепелацы летят на Луну. Большой космический обман США. Часть 10

- Автор:

- Жанр:

- Издательство:неизвестно

- Год:неизвестен

- ISBN:9785005067210

- Рейтинг:

- Избранное:Добавить в избранное

-

Отзывы:

-

Ваша оценка:

Аркадий Велюров - Пепелацы летят на Луну. Большой космический обман США. Часть 10 краткое содержание

Пепелацы летят на Луну. Большой космический обман США. Часть 10 - читать онлайн бесплатно ознакомительный отрывок

Интервал:

Закладка:

Обратимся к источнику (1): «Ступень S-IC – Конструкция отсека сделана из алюминиевого сплава 7075 (кроме штампованных деталей, которые изготовляются из сплава 7079) … Хвостовая часть обтекателей сделана из титана и нержавеющей стали, так как расчетная температура в этой зоне равна 650° С. Остальная часть конструкции сделана из алюминиевого сплава… Материал обшивки титан 6А1—4V (температура задней и передней кромок стабилизатора 1093 и 400—480° С соответственно) …Топливный отсек состоит из баков горючего и окислителя длиной 13,1 и 19,5 м объемом 835 и 1340 м³ соответственно. Оба бака имеют цельносварную конструкцию, выполненную из алюминиевого сплава 2219

Ступень S-II – Верхний переходник (полумонококовая клепаная конструкция длиной 3,5 м) сделан из алюминиевого сплава 7075-Т6…Баки сделаны из алюминиевого сплава 2014-Т6, переходники и двигательный отсек из алюминиевого сплава 7075-Т6.

Ступень S-IVB – Материал баков алюминиевый сплав 2914-Т6». Нет, это что-то! Кругом алюминий, титан, нержавеющая сталь. Так заржавело-то что??? Видимо американским ученым удалось осуществить управляемую реакцию ржавления алюминия (т.е. превращение металлического алюминия в оксид железа – ибо ржавчина это именно оксид железа). А может быть они смогли превратить титан в оксид железа!? А вы говорите не бывает философского камня… Как видите, бывает, только он работает как-то наоборот: дорогие металлы превращает в труху.

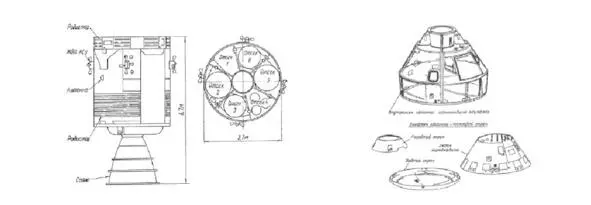

Немного об устройстве лунного корабля. Тут надо бы отвлечься от темы торжеств и чуть-чуть углубиться в изучение конструкции корабля «Аполлон» вместе с лунным модулем, ибо, не зная устройство этого «пепелаца», всего остального нам не понять. Изучать мы будем исходя из материалов того же источника (1). На всякий случай для тех, кто думает, что в лунном корабле есть чему ржаветь, огорчим: кругом алюминиевые сплавы марок 2219—Т8751, 2210—Т81, 2239— Т851. Командный отсек (он же спускаемый аппарат) состоит из оболочек: внутренняя оболочка из алюминиевых сотовых профилированных панелей толщиной 20—38 мм, сварной конструкции – герметическая кабина экипажа со свободным объемом 6,1 м³; внешняя оболочка из профилированных сотовых панелей толщиной 15—63 мм, сваренных из листовой нержавеющей стали толщиной 0,2—1 мм.

Если вы внимательно изучите схему Служебного отсека, то убедитесь, что это фактически ракетная ступень, до отказа заполненными топливными баками с выталкивающей системой подачи топлива под давлением сжатого газа – гелия. В частности, давление в камере сгорания маршевого двигателя примерно 7 атм. Это значит, что баки находятся под еще большим давлением – из-за гидравлических потерь нужно подавать гелий под давлением на 10—20% выше, чем в ЖРД. При общем весе Служебного отсека 23264 кг в нем залито 18500 кг топлива (данные для Аполлон-11). Иначе говоря, при выталкивающей системе топлива в камеру ЖРД, вес ракетной ступени составляет примерно 20..21% от общей массы изделия. Служебный отсек со служебной двигательной установкой. Командный отсек корабля «Apollo». Внутренняя оболочка гермокабины экипажа и тепловой экран. Для справки: «Командный отсек имеет герметическую кабину с системой жизнеобеспечения экипажа, систему управления и навигации, систему радиосвязи, систему аварийного спасения и теплозащитный экран. Конструктивно командный отсек выполнен в виде двух оболочек. Внутренняя оболочка из алюминиевых сотовых профилированных панелей толщиной 20—38 мм, сварной конструкции – герметическая кабина экипажа со свободным объемом 6,1 м³; внешняя оболочка из профилированных сотовых панелей толщиной 15—63 мм, сваренных из листовой нержавеющей стали толщиной 0,2—1 мм. Внешняя оболочка, образующая тепловой барьер, защищающий гермокабину экипажа, состоит из трех частей: переднего экрана, экрана гермокабины и заднего экрана, крепящихся к гермокабине двутавровыми силовыми элементами из стекловолокна».

Тем загадочней прозвучат следующие цифры: оказывается, посадочная ступень (нижняя часть лунного корабля, та, что на «лапках») при сухом весе 1725 кг содержит 8172 кг топлива и еще около 200 кг других расходных компонентов. Иначе говоря, сухой вес посадочной части составляет 17% от общего веса! Просто диву даешься – там зализанная ракетная ступень, где одни топливные баки, весит 20%, а тут каракатица с лапами – а весит меньше! Причем что интересно – если удельный вес подвесного топливного бака для «Шатлла» (с давлением наддува пару атмосфер) примерно 5%, то в лунном корабле были достигнуты следующие абсолютные рекорды: В двух баках взлетной ступени весом 17,3 кг каждый (!) умещалось 2360 кг топлива (относительный вес 1,46%); в четырех баках посадочной ступени весом 52,2 кг каждый умещалось 8150 кг топлива (относительный вес 2,5%). И это при том, что баки работают фактически под давлением выше 8 атм. И почему на взлетной ступени удельный вес бака в 1,7 раз меньше? Там что – другая технология? Они говорят, что в два бидона весом 34 кг втиснули 2,36 тонны топлива!? Чтобы оценить этот трудовой подвиг, представьте себе бочку с квасом, что летом стояли на каждом углу. Она явно весит больше 34 кг, а ведь в ней всего 800 литров кваса. И квасная бочка совсем не под давлением напитка.

Еще интересней история со взлетной ступенью – там всего два топливных бака, один с окислителем, другой с горючим. Суть в том, что соотношение компонентов 1,6:1 или на 1,6 кг азотного тетроксида приходится 1 кг смеси гидразина и диметилгидразина. Или примерно 900 кг топлива и 1460 кг окислителя. Для того, чтобы центр масс находился на вертикальной оси симметрии, нужно для баков делать разные плечи – для одного в 1,6 раз больше, чем для другого. С учетом поперечного размера взлетной ступени в 4,3 м и поперечника бака 1 м, речь идет о метрах – скажем одно плечо 1,25 м; другое 2,0 м.

Читатель может спросить: ну и что? Сбалансировали, центр масс посередине и все хорошо. Это для статики. Для динамики это плохо по следующей причине: с коромыслом, чем оно длиннее, тем хуже балансировать. Момент инерции равен: I=Σ (Δmi*Ri²). Или момент инерции равен сумме произведений элементарных масс на квадрат расстояния до некой оси вращения. И еще он связан следующим соотношением: I*dω/dt=Σ (Mi) – это что-то типа аналога второго закона Ньютона для вращения. Произведение момента инерции на угловое ускорение равно сумме приложенных моментов внешних сил.

Поэтому всегда стремятся разместить баки ближе к центру масс – чем меньше квадрат расстояния, тем меньше момент инерции – тем меньше нужны потребные управляющие моменты для ориентации. Здесь, разнеся топливные баки на самые края, мы максимально увеличили момент инерции и усложнили задачу ориентации по осям вращения. Учтите, что на взлетной ступени двигатель не имеет карданного подвеса, и все управление ведется двумя парами малых ЖРД для каждой оси вращения. Тяга каждого по 45 кгс. Теперь представьте, что выработка одного компонента идет быстрее, чем другого – и сразу центр масс съехал с вертикальной оси симметрии в сторону на десятки сантиметров. Между прочим – системы одновременного опорожнения баков (СООБ) на взлетной ступени нет вовсе! Там калиброванные шайбы стоят.

Читать дальшеИнтервал:

Закладка: