БСЭ БСЭ - Большая Советская Энциклопедия (МЕ)

- Название:Большая Советская Энциклопедия (МЕ)

- Автор:

- Жанр:

- Издательство:неизвестно

- Год:неизвестен

- ISBN:нет данных

- Рейтинг:

- Избранное:Добавить в избранное

-

Отзывы:

-

Ваша оценка:

БСЭ БСЭ - Большая Советская Энциклопедия (МЕ) краткое содержание

Большая Советская Энциклопедия (МЕ) - читать онлайн бесплатно полную версию (весь текст целиком)

Интервал:

Закладка:

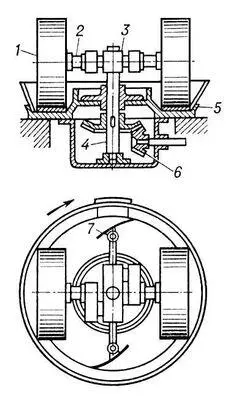

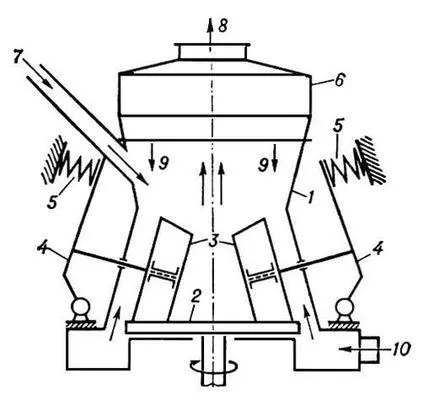

Для сухого измельчения мягких и средней твёрдости материалов (углей, цементного сырья, фосфоритов, графита, серы, талька, минеральных красок) применяются М. со средними скоростями движения рабочих органов — среднеходные. Используются среднеходные М.: роликовые, валковые, кольцевые, фрикционно-шаровые, бегуны. Основные патенты на среднеходные М. разных типов относятся к 60—90-м гг. 19 в. Роликовая М. изобретена Шранцем в Германии в 1870. Роликовая среднеходная М. ( рис. 3 ) состоит из герметичного корпуса и вращающегося в нём горизонтального мелющего кольца, к которому прижаты пружинами два ролика диаметром до 1200 мм. Исходный материал подаётся на мелющее кольцо и при его вращении раздавливается роликами. М. работает в замкнутом цикле с воздушным классификатором, расположенным непосредственно над ней; циркуляция воздуха создаётся вентилятором. Крупность исходного материала для роликовых М. чаще всего до 20 мм; в отдельных случаях до 50 мм. Крупность продукта 10—20% остатка на сите с отверстиями 0,088 мм. В производстве керамики и огнеупоров для измельчения полевого шпата, доломита и др. применяют бегуны ( рис. 4 ). В них материал раздавливается и истирается между цилиндрической поверхностью катков и плоским днищем чаши. Размеры катков (диаметр и длина) до 1,8 и 0,8 м. Бегуны (чилийские М.) ведут начало от «арастры», применявшейся на древних разработках золота в Мексике (по мощенному камнем дну круглой чаши конным приводом волочились тяжёлые валуны). Основные патенты на современные бегуны выданы в 50-х гг. 19 в.

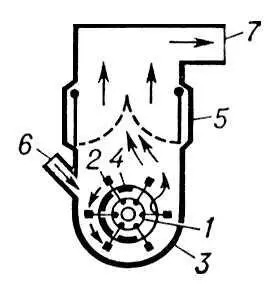

Для приготовления пылевидного топлива из мягких углей, сланца, торфа применяются молотковые (шахтные) М. ( рис. 5 ). В кожухе вращается ротор с закрепленными на нём шарнирно или наглухо молотками — билами. Исходный материал подаётся на ротор и измельчается ударами бил. В М. подаётся горячий воздух и одновременно с измельчением происходит сушка топлива. Измельченный и подсушенный материал выносится в шахту, из которой мелкие готовые частицы потоком воздуха подаются в топку, а крупные падают на ротор и доизмельчаются. Шахтные М. — быстроходные машины, линейная скорость на конце била до 65 м/сек. Размеры ротора (диаметр и длина) до 1,6 и 2 л . Топливо, подаваемое в шахтные М., предварительно дробится мельче 15 мм; продукт — пыль грубого помола, остаток на сите с отверстиями 0,088 мм составляет 30—60%. Шахтные М. применяются с 1925, хотя патент на ударную крестовую М. с закрепленными билами выдан в Великобритании Х. Кариеру в 1875.

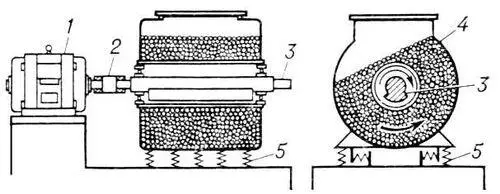

Для измельчения мягких материалов (уголь, сухая глина) применяются ударные пальцевые М. — дезинтеграторы. Для измельчения материалов средней твёрдости от 2 до 0,06 мм и мельче при малой производительности применяют вибрационные М. ( рис. 6 ). Барабан М., заполненный шарами на 80% объёма, установлен на пружинах. Под действием механического вибратора (вращающийся неуравновешенный груз — дебаланс) барабан совершает частые (до 3000 в 1 мин ) круговые колебания малого радиуса (3—5 мм ) . Материал, загружаемый в барабан, измельчается шарами при их частых соударениях в колеблющейся массе. Объём барабана вибрационных М. не превышает 1000 л, производительность невелика. Первые вибрационные М. появились в 1930-х гг.

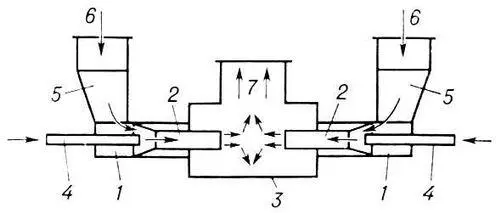

Для очень тонкого измельчения до размера зёрен 0,001—0,05 мм применяются струйные М. ( рис. 7 ). Измельчаемый материал подаётся во встречно расположенные на одной оси эжекторы, к которым подводится сжатый воздух под давлением 0,4—0,8 Мн/м 2 (40—80 кгс/см 2 ) , перегретый пар или горячие газы — продукты сгорания. Через разгонные трубки материал с огромной скоростью (до 500 м/сек ) поступает в помольную камеру. Частицы материала, летящие одна навстречу другой, соударяются и разрушаются; измельченный материал отсасывается из камеры в классификатор, откуда крупный продукт вновь поступает в эжекторы. Идея использования струи сжатого газа для сообщения скорости куску при дроблении запатентована в 1880, но разработка струйных М. начата в 1925.

Исследуются новые электрофизические способы измельчения токами высокой частоты, электроимпульсные, электрогидравлическим ударом и др. Однако для массового измельчения материалов, по-видимому, будут применяться барабанные М. больших размеров, в том числе М. самоизмельчения.

Лит.: Ромадин В. П., Пылеприготовление, М. — Л., 1953; Андреев С. Е., Зверевич В. В., Перов В. А., Дробление, измельчение и грохочение полезных ископаемых, М., 1966; Акунов В. И., Струйные мельницы, 2 изд., М., 1967; Ильевич А. П., Машины и оборудование для заводов по производству керамики и огнеупоров, М., 1968; Schubert Н., Aufbereitung fester mineralischer Rohstoffe, Bd 1, Lpz., 1968. см. также лит. при ст. Измельчение .

В. А. Перов.

Рис. 4. Бегуны: 1 — катки; 2 — полуоси катков; 3 — водило; 4 — центральный вал; 5 — чаша; 6 — привод; 7 — скребки.

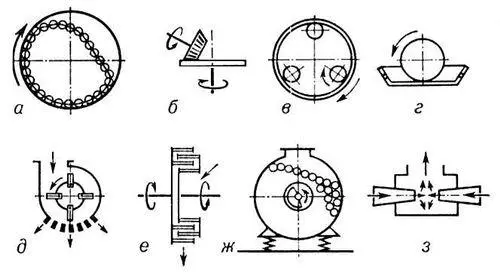

Рис. 1. Схемы мельниц: а — барабанной; б — роликовой; в — кольцевой; г — бегуны; д — молотковой; е — пальцевой (дезинтегратор); ж — вибрационной; з — струйной.

Рис. 6. Вибрационная мельница: 1 — электродвигатель; 2 — эластичная муфта; 3 — вал с дебалансом; 4 — барабан; 5 — пружины.

Рис. 7. Струйная противоточная мельница: 1 — эжекторы; 2 — разгонные трубы; 3 — размольная камера; 4 — трубы сжатого воздуха или пара; 5 — загрузочные воронки; 6 — подача измельчаемого материала; 7 — измельченный продукт.

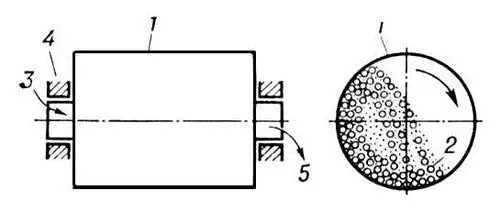

Рис. 2. Барабанная мельница (шаровая): 1 — барабан; 2 — дробящие тела (шары); 3 — загрузка исходного материала; 4 — подшипники; 5 — разгрузка измельченного материала.

Рис. 3. Роликовая среднеходная мельница: 1 — корпус; 2 — мелющее кольцо; 3 — ролик; 4 — нажимной рычаг; 5 — нажимная пружина; 6 — воздушный классификатор; 7 — подача измельчаемого материала; 8 — измельченный продукт; 9 — крупный продукт классификатора; 10 — подача воздуха.

Рис. 5. Молотковая (шахтная) мельница: 1 — ротор; 2 — било; 3 — кожух; 4 — отверстие для горячего воздуха; 5 — шахта; 6 — загрузка исходного угля; 7 — подача пыли в топку.

Читать дальшеИнтервал:

Закладка: