Александр Ящура - Система технического обслуживания и ремонта общепромышленного оборудования : Справочник

- Название:Система технического обслуживания и ремонта общепромышленного оборудования : Справочник

- Автор:

- Жанр:

- Издательство:Литагент «ЭНАС»010217eb-b049-102b-b8f2-843476b21e7b

- Год:2006

- Город:Москваагрегатно

- ISBN:5-93196-617-Х

- Рейтинг:

- Избранное:Добавить в избранное

-

Отзывы:

-

Ваша оценка:

Александр Ящура - Система технического обслуживания и ремонта общепромышленного оборудования : Справочник краткое содержание

Рассмотрены организационные принципы производственной эксплуатации, технического обслуживания, а также современные методы и формы организации ремонта общепромышленного оборудования с учетом требований новых нормативных правовых актов, выпущенных в последние годы.

Приведены типовые номенклатуры ремонтных работ, уточненные сроки службы, нормативы периодичности, продолжительности и трудоемкости ремонта для всех основных видов оборудования.

Особое внимание уделено системе организации ремонта по техническому состоянию оборудования на основе применения современных методов и средств технической диагностики.

Справочник рассчитан на инженерно-технических работников, занятых производственной эксплуатацией, техническим обслуживанием и ремонтом общепромышленного оборудования на предприятиях различных отраслей. Может быть использован для подготовки студентов технических вузов и техникумов.

Все права защищены. Никакая часть этой книги не может быть напечатана, переведена на любой язык или воспроизведена в какой бы то ни было форме без письменного разрешения издательства.

Система технического обслуживания и ремонта общепромышленного оборудования : Справочник - читать онлайн бесплатно ознакомительный отрывок

Интервал:

Закладка:

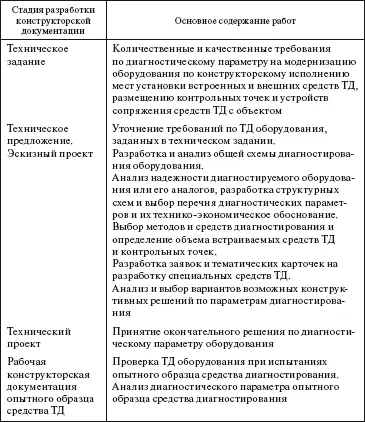

Таблица 1

Перечень исполнительной документации на диагностирование

Выбор диагностических параметров и методов технического диагностирования

Рекомендуется следующая последовательность и методика проведения работ по оснащению оборудования средствами ТД.

Определяются параметры, подлежащие постоянному или периодическому контролю для проверки алгоритма функционирования и обеспечения оптимальных режимов работы (технического состояния) оборудования.

По всем агрегатам и узлам оборудования составляется перечень возможных отказов. Предварительно проводится сбор данных об отказах оборудования, оснащаемого средствами ТД, или его аналогов. Анализируется механизм возникновения и развития каждого отказа и намечаются диагностические параметры, контроль которых, плановое техническое обслуживание и текущий ремонт могут предотвратить отказ. Анализ отказов рекомендуется проводить по форме, представленной в табл. 2.

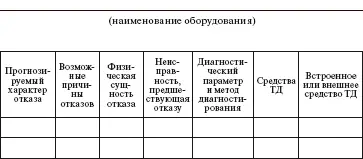

Таблица 2

Форма для анализа отказов и выбора диагностических параметров, методов и средств технического диагностирования

По всем отказам намечаются диагностические параметры, контроль которых поможет оперативно отыскать причину отказа, и метод ТД (табл. 3).

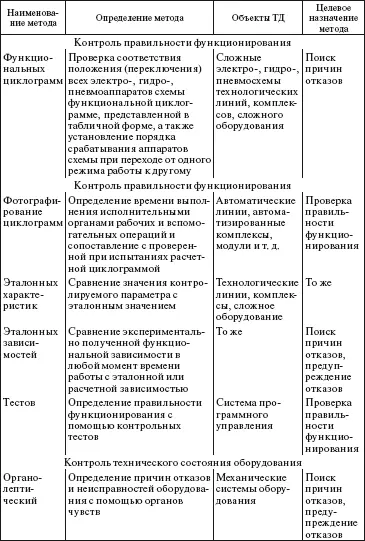

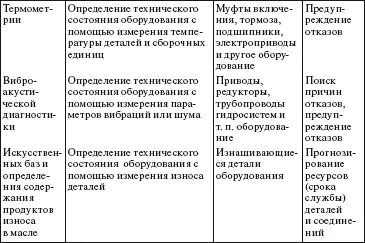

Таблица 3

Методы технического диагностирования

Определяется номенклатура деталей, износ которых приводит к отказу.

Определяются параметры, контроль которых необходим для прогнозирования ресурса или срока службы деталей и соединений.

На практике получили распространение диагностические признаки (параметры), которые можно разделить на три группы:

параметры рабочих процессов (динамика изменения давления, усилия, энергии), непосредственно характеризующие техническое состояние оборудования;

параметры сопутствующих процессов или явлений (тепловое поле, шумы, вибрации и др.), косвенно характеризующие техническое состояние;

параметры структурные (зазоры в сопряжениях, износ деталей и др.), непосредственно характеризующие состояние конструктивных элементов оборудования.

Составляется сводный перечень диагностируемых отказов, возможные причины отказов, предшествующие отказу неисправности и т. д.

Исследуется возможность сокращения числа контролируемых параметров за счет применения обобщенных (комплексных) параметров:

устанавливают диагностические параметры, характеризующие общее техническое состояние деталей оборудования, технологического комплекса, линии, объекта в целом, их отдельных частей (агрегатов, узлов и деталей);

устанавливаются частные диагностические параметры, характеризующие техническое состояние отдельного сопряжения в узлах и агрегатах.

Для удобства и наглядности методов и средств ТД разрабатываются функциональные схемы контроля параметров технологических процессов и технического состояния оборудования.

Далее выбирается один или несколько методов ТД и уточняется перечень диагностических параметров. При выборе методов ТД учитывают следующие основные критерии оценки его качества:

экономическую эффективность процесса ТД;

достоверность ТД;

наличие выпускаемых датчиков и приборов; универсальность методов и средств ТД.

Проводятся исследования выбранных диагностических признаков для определения диапазонов их изменения, предельно допустимых значений, моделирования отказов и неисправностей.

Выбираются средства ТД. При необходимости составляется заявка на создание (приобретение) средств ТД, датчики, приборы, монтажные схемы и т. д.

Разрабатывается технология ТД, технические требования к диагностическому оборудованию.

По результатам анализа отказов оборудования разрабатываются мероприятия по повышению надежности оборудования, в том числе разработка средств ТД.

Средства технической диагностики

По исполнению средства ТД подразделяют на: внешние – не являющиеся составной частью объекта диагностирования;

встроенные – с системой измерительных преобразователей (датчиков) входных сигналов, выполненных в общей конструкции с оборудованием диагностирования как его составная часть.

Внешние средства ТД подразделяют на стационарные, передвижные и переносные.

Если принято решение о диагностировании оборудования внешними средствами, то в нем должны быть предусмотрены контрольные точки, а в руководстве по эксплуатации средств ТД необходимо указать их расположение и описать технологию контроля.

В оборудование встраиваются средства ТД, информация от которых должна поступать непрерывно или периодически. Эти средства контролируют параметры, выход значений которых за нормативные (предельные) значения влечет за собой аварийную ситуацию и зачастую не может быть предсказан заранее в периоды технического обслуживания.

По степени автоматизации процесса управления средства ТД подразделяют на автоматические, с ручным управлением (неавтоматические) и с автоматизированно-ручным управлением.

Как правило, автоматические средства ТД содержат источники воздействий (в системах тестового диагноза), измерительные преобразователи, аппаратуру расшифровки и хранения информации, блок расшифровки результатов и выдачи управляющих воздействий.

Средства ТД с автоматизированно-ручным управлением характеризуется тем, что часть операций ТД выполняется автоматически, осуществляется световая или звуковая сигнализация или принудительное отключение привода при достижении предельных значений параметров, а часть параметров контролируется визуально по показаниям приборов.

Возможности автоматизации диагностирования значительно расширяются при использовании современной компьютерной техники.

В технические задания на разработку средств ТД, встраиваемых в гибкие производственные системы, рекомендуется включать требования обеспечения автоматического диагностирования оборудования с глубиной поиска дефекта (отказа) до основного узла.

При создании средств ТД для технологического оборудования могут применяться различные преобразователи (датчики) неэлектрических величин в электрические сигналы, аналого-цифровые преобразователи аналоговых сигналов в эквивалентные значения цифрового кода, сенсорные подсистемы технического зрения.

Читать дальшеИнтервал:

Закладка: