Денис Шевчук - Управление качеством

- Название:Управление качеством

- Автор:

- Жанр:

- Издательство:ГроссМедиа, РОСБУХ

- Год:2008

- Город:М.

- ISBN:978-5-476-00721-0

- Рейтинг:

- Избранное:Добавить в избранное

-

Отзывы:

-

Ваша оценка:

Денис Шевчук - Управление качеством краткое содержание

Учебник предназначен для студентов, аспирантов и преподавателей экономических специальностей, слушателей школ бизнеса, экономистов, менеджеров и всех заинтересованных лиц.

Управление качеством - читать онлайн бесплатно ознакомительный отрывок

Интервал:

Закладка:

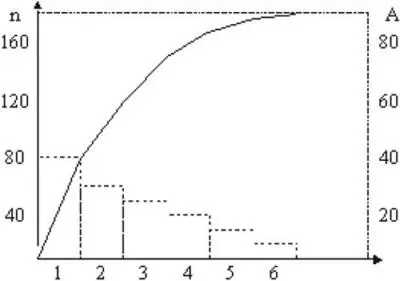

Рис. 4.14. Пример диаграммы Парето

Где:

1 — ошибки в процессе производства;

2 — некачественное сырье;

3 — некачественные орудия труда;

4 — некачественные шаблоны;

5 — некачественные чертежи;

6 — прочее;

А относительная кумулятивная (накопленная) частота, %;

n число бракованных единиц продукции.

Приведенная диаграмма построена на основе группирования бракованной продукции по видам брака и расположения в порядке убывания числа единиц бракованной продукции каждого вида. Диаграмму Парето можно использовать очень широко. С ее помощью можно оценить эффективность принятых мер по улучшению качества продукции, построив ее до и после внесения изменений.

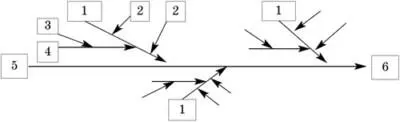

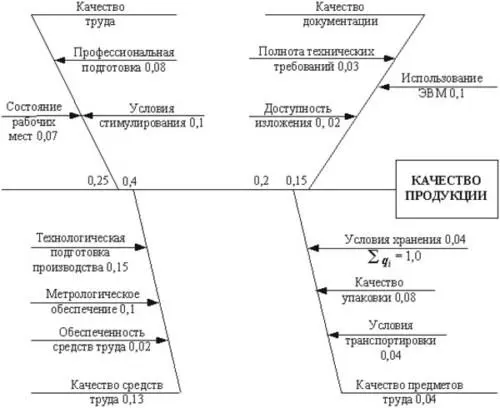

4. Причинно-следственная диаграмма (рис. 4.15).

а) пример условной диаграммы, где:

1 — факторы (причины);

2 — большая «кость»;

3 — малая «кость»;

4 — средняя «кость»;

5 — «хребет»;

6 — характеристика (результат).

б) пример причинно-следственной диаграммы факторов, влияющих на качество продукции.

Рис. 4.15. Примеры причинно-следственной диаграммы

Причинно-следственная диаграмма используется, когда требуется исследовать и изобразить возможные причины определенной проблемы. Ее применение позволяет выявить и сгруппировать условия и факторы, влияющие на данную проблему.

Рассмотрим форму причинно-следственной диаграммы на рис. 4.15 (она называется еще «рыбий скелет» или диаграмма Исикавы).

Порядок составления диаграммы:

1. Выбирается проблема для решения — «хребет».

2. Выявляются наиболее существенные факторы и условия, влияющие на проблему — причины первого порядка.

3. Выявляется совокупность причин, влияющих на существенные факторы и условия (причины 2-, 3 и последующих порядков).

4. Анализируется диаграмма: факторы и условия расставляются по значимости, устанавливаются те причины, которые в данный момент поддаются корректировке.

5. Составляется план дальнейших действий.

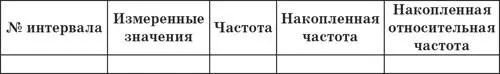

5. Контрольный листок (таблица накопленных частот) составляется для построения гистограммы распределения, включает в себя следующие графы: (табл. 4.4).

Таблица 4.4

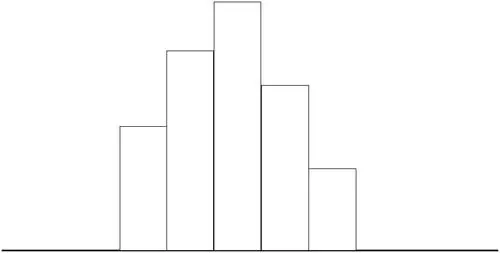

На основании контрольного листка строится гистограмма (рис. 4.16) или при большом количестве измерений кривая распределения плотности вероятностей (рис. 4.17).

Рис. 4.16. Пример представления данных в виде гистограммы

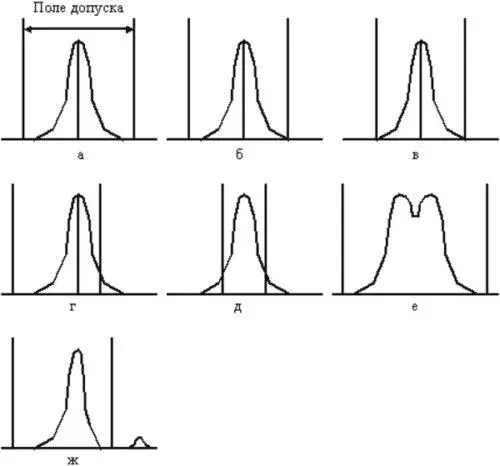

Рис. 4.17. Виды кривых распределения плотности вероятностей

Гистограмма представляет собой столбчатый график и применяется для наглядного изображения распределения конкретных значений параметра по частоте появления за определенный период времени. При нанесении на график допустимых значений параметра можно определить, как часто этот параметр попадает в допустимый диапазон или выходит за его предел.

При исследовании гистограммы можно выяснить, в удовлетворительном ли состоянии находятся партия изделий и технологический процесс. Рассматривают следующие вопросы:

какова ширина распределения по отношению к ширине допуска;

каков центр распределения по отношению к центру поля допуска;

какова форма распределения.

В случае, если

а) форма распределения симметрична, то имеется запас пополю допуска, центр распределения и центр поля допуска совпадают — качество партии в удовлетворительном состоянии;

б) центр распределения смещен вправо, то есть опасение, что среди изделий (в остальной части партии) могут находиться дефектные изделия, выходящие за верхний предел допуска. Проверяют, нет ли систематической ошибки в измерительных приборах. Если нет, то продолжают выпускать продукцию, отрегулировав операцию и сместив размеры так, чтобы центр распределения и центр поля допуска совпадали;

в) центр распределения расположен правильно, однако ширина распределения совпадает с шириной поля допуска. Есть опасения, что при рассмотрении всей партии появятся дефектные изделия. Необходимо исследовать точность оборудования, условия обработки и т. д. либо расширить поле допуска;

г) центр распределения смещен, что свидетельствует о присутствии дефектных изделий. Необходимо путем регулировки переместить центр распределения в центр поля допуска и либо сузить ширину распределения, либо пересмотреть допуск;

д) ситуация аналогична предыдущей, аналогичны и меры воздействия;

е) в распределении 2 пика, хотя образцы взяты из одной партии. Объясняется это либо тем, что сырье было 2-х разных сортов, либо в процессе работы была изменена настройка станка, либо в партию соединили изделия, обработанные на 2-х разных станках. В этом случае следует производить обследование послойно;

ж) и ширина, и центр распределения — в норме, однако незначительная часть изделий выходит за верхний предел допуска и, отделяясь, образует обособленный островок. Возможно, эти изделия — часть дефектных, которые вследствие небрежности были перемешаны с доброкачественными в общем потоке технологического процесса. Необходимо выяснить причину и устранить ее.

6. Диаграмма разброса (рассеяния) применяется для выявления зависимости (корреляции) одних показателей от других или для определения степени корреляции между n парами данных для переменных x и у:

(x 1,y 1), (x 2,y 2),…, (x n, y n).

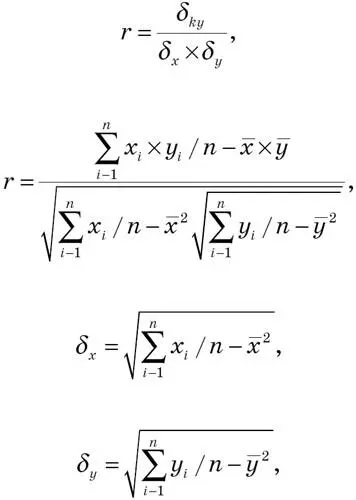

Эти данные наносятся на график (диаграмму разброса), и для них вычисляется коэффициент корреляции по формуле

где

δ ky— ковариация;

δ x, δ y — стандартные отклонения случайных переменных x и у ;

n — размер выборки (количество пар данных — x i и x i );

x и y — среднеарифметические значения x i и x i соответственно.

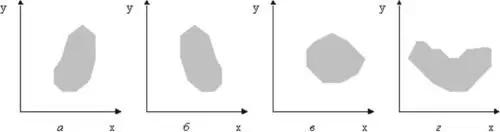

Рассмотрим различные варианты диаграмм разброса (или полей корреляции) на рис. 4.18:

Рис. 4.18. Варианты диаграмм разброса

Читать дальшеИнтервал:

Закладка: