Анатолий Дружинин - Цилиндропоршневая группа двигателей и компрессоров. 100% инновационных элементов ЦПГ

- Название:Цилиндропоршневая группа двигателей и компрессоров. 100% инновационных элементов ЦПГ

- Автор:

- Жанр:

- Издательство:Литагент Ридеро

- Год:неизвестен

- ISBN:9785448323416

- Рейтинг:

- Избранное:Добавить в избранное

-

Отзывы:

-

Ваша оценка:

Анатолий Дружинин - Цилиндропоршневая группа двигателей и компрессоров. 100% инновационных элементов ЦПГ краткое содержание

Цилиндропоршневая группа двигателей и компрессоров. 100% инновационных элементов ЦПГ - читать онлайн бесплатно ознакомительный отрывок

Интервал:

Закладка:

Эти данные подтверждают прямую зависимость механических потерь от газодинамических процессов, проистекающих в верхней части поршня и в поршневых канавках.

Анализируя кинематику компрессионных колец и приведенные данные, можно свидетельствовать о ненормальности в работе поршневых колец. Не может быть таких запредельных механических потерь на трение кинематических пар, работающих в окружении моторного масла. С этим давно уже требовалось разобраться. Надо было не просто констатировать в учебниках такие данные, а дать анализ причин, способствующих появлению таких запредельных потерь и предложить меры по их устранению. Что и будет представлено в этом труде.

Специалистам должно быть известно, какие неприятности сопровождают газодинамические потери в двигателе. «Если утечка газа через ЦПГ превышает определенный предел, то в работе двигателя проявляются следующие неисправности:

– потеря мощности и повышение расхода топлива;

– дымный выхлоп с синим оттенком при полностью прогретом двигателе;

– ухудшение запуска двигателя;

– ускорение старения масла и увеличение его расхода;

– коксование и пригорание колец в канавках;

– повышенный износ колец и гильз цилиндров;

– перегрев поршня и колец;

– усиление нагаро – и лакоотложения, коррозия деталей, контактирующих с газами внутри картера двигателя;

– течь масла по разъемам, соединениям и прокладкам картера.

Работа двигателя в таком состоянии приводит к поломкам колец, задирам поршней и гильз цилиндров» (конец цитаты) [14].

Своими публикациями в научно-технических журналах, а также многочисленными изобретениями, обращалось внимание разработчиков на газодинамические процессы, которые при определенных условиях, лишают компрессионные кольца их упругих качеств. Кольца теряют свою работоспособность, плохо уплотняют, ухудшая теплопроводность, за счет «скобления» стенки цилиндра существенно повышают механические потери, снижая КПД двигателя и его ресурс. В четырехтактных двигателях положение как-то спасает большое количество и часто заменяемого высококачественного, дорогостоящего моторного масла, находящегося в зоне высоких температур. Двухтактный двигатель, ввиду своих конструктивных особенностей, вынужден реагировать на подобные вызовы «не правильного» поршневого уплотнения увеличением содержания масла в используемом топливе, со всеми вытекающими отсюда «недостатками», на которые ему указывают, включая экологические.

Существует мнение, что при правильном проектировании и изготовлении между поршневым кольцом и зеркалом цилиндра возникает устойчивый гидродинамический смазочный слой, разделяющий поверхности трения. К сожалению, это представляется теоретическим постулатом, на практике таких «правильно спроектированных» поршневых уплотнений пока не существует.

В этом, в известной степени, виновата газодинамика, разночтение которой сказывается на методике проектирования уплотнения между поршнем и цилиндром. Влияние газодинамики на работу компрессионных колец автор представил на всеобщее обозрение еще в 2004г. К сожалению, какой-либо реакции на материалы, опубликованные в уважаемых журналах [15], [16], не появилось.

Можно согласиться с оппонентами в том, что на верхнее компрессионное поршневое кольцо оказывает решающее воздействие почти полное рабочее давление, но на этом согласие и заканчивается. Для автора, профессионального технолога по двигателям, необычным явлением стал процесс износа рабочей поверхности компрессионного кольца и стенки гильзы цилиндра, на которой постоянно присутствует смазочное моторное масло. Теоретически и практически невозможно металлическим инструментом соскоблить в ноль масляную пленку с поверхности металлического предмета. Без выпаривания масляной пленки деталь не может подвергаться шабрению, притиранию, шлифованию и прочим механическим процессам обработки.

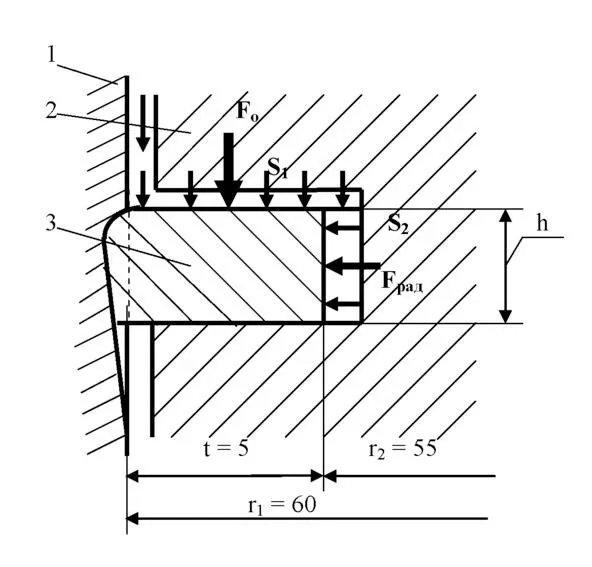

Поэтому стало непонятно, почему столь активно изнашиваются стенка цилиндра и рабочая поверхность компрессионного кольца. Следовательно, должно быть что-то такое, очевидно, не вполне нормальное, даже экстремальное, чтобы появился достаточно эффективный процесс износа кинематической пары «цилиндр – компрессионное кольцо». Необходимо было установить, как действует рабочее давление, с какими силами, от величины которых естественным образом зависит работоспособность компрессионного кольца, которой она может просто лишиться. На эти необходимые вопросы отвечает газодинамическая схема работы компрессионного поршневого кольца, представленная на рис. 1, впервые опубликованная автором в 2004 году [1].

Рис. 1. Газодинамическая схема работы компрессионного кольца двигателя КАМАЗ: 1 – цилиндр; 2 – поршень; 3 – компрессионное кольцо

Прорываясь через зазор между поршнем 2 и цилиндром 1 в верхнюю поршневую канавку, рабочее давление прижимает поршневое кольцо 3 к нижней полке поршневой канавки газодинамической силой F 0, а к стенке цилиндра радиальной силой F ради силой собственной упругости. Как мы убедимся ниже, сила собственной упругости поршневого кольца ничтожно мала, по сравнению с газодинамической силой F рад. По законам физики давление газов в замкнутом объеме (в данном случае это пространство, ограниченное поверхностями стенки цилиндра и поршневой канавкой) действует на окружающие поверхности силами, пропорциональными величинам площадей этих поверхностей.

Величина осевой газодинамической силы зависит от величины давления в поршневой канавке и величины площади верхнего торца компрессионного кольца S 1, которая определяется по формуле:

S 1= π (r 1 2– r 2 2). Величина радиальной силы зависит от того же давления в поршневой канавке и площади внутренней вертикальной поверхности кольца S 2, которая, в свою очередь определяется по формуле: S 2= 2 πr 2h. Известно, что в верхней поршневой канавке находится почти полное рабочее давление.

Сделаем расчет максимальных газодинамических сил, например, для двигателя КАМАЗ в камере сгорания которого создается рабочее давление порядка 200 кг/см 2(20 МПа), диаметр цилиндра 120 мм, т.е. r 1= 60 мм = 6 см, высота кольца h = 3 мм = 0,3см, радиальная толщина t = 5 мм = 0,5 см, поэтому внутренний радиус кольца r 2= 55 мм = 5,5 см.

Следовательно, S 1= 3,14 (36 – 30,25) = 18,055 см 2;

S 2= 6,28 х 5,5 х 0,3 = 10,362 см 2.

Умножив давление рабочих газов на величины площадей, получим:

F о= 200 кг/см 2х 18,055 см 2= 3611 кгс (36,10 кН);

F рад= 200 кг/см 2х 10,362 см 2= 2072 кгс (20,72 кН),

Эти силы буквально блокируют собственную упругость компрессионного кольца, делают его неподвижным, похожим на режущий инструмент – круглый шабер, жестко «закрепленный в поршне этими огромными силами, интенсивно «прирабатывающий» гильзу цилиндра по себе, то есть по своей, к сожалению, не совсем круглой форме. Результатом является характерная выработка гильзы цилиндра в зоне ВМТ в той или иной мере на всех без исключения отечественных и зарубежных двигателях.

Читать дальшеИнтервал:

Закладка: