Гюнтер Павеллек - Комплексное планирование промышленных предприятий. Базовые принципы, методика, ИТ-обеспечение

- Название:Комплексное планирование промышленных предприятий. Базовые принципы, методика, ИТ-обеспечение

- Автор:

- Жанр:

- Издательство:Array Литагент «Альпина»

- Год:2015

- Город:Москва

- ISBN:978-5-9614-3032-5

- Рейтинг:

- Избранное:Добавить в избранное

-

Отзывы:

-

Ваша оценка:

Гюнтер Павеллек - Комплексное планирование промышленных предприятий. Базовые принципы, методика, ИТ-обеспечение краткое содержание

Комплексное планирование промышленных предприятий. Базовые принципы, методика, ИТ-обеспечение - читать онлайн бесплатно ознакомительный отрывок

Интервал:

Закладка:

В последние годы на первый план все чаще выходит ориентация на циклы, процедуры или процессы. Она позволяет выйти за границы отделов и сфер деятельности, отвлечься от функциональных ограничений и организовать работу по принципу потока с ориентацией на логистику. В этом контексте необходимо уточнить используемое понятие «процесс» в контексте планирования завода.

Если раньше классификация заводских структур опиралась на критерий типа деятельности (тейлоризм), то со временем внешние факторы изменились (переход от модели предложения к модели спроса и т. д.). Тем не менее организация предприятия по принципу типов деятельности или функций по-прежнему является наиболее эффективной для мелких производств и предприятий с однородной линейкой продукции. Но когда растет число серьезных структурных проблем, связанных, например, с координированием действий отдельных функциональных областей, оперативным реагированием или сложностью принятия стратегических и диспозитивных решений, тогда необходимо пересмотреть организацию разделения труда и перейти от функционального подхода к процессному.

Принято различать структурную и процессную организацию завода / Kos62 /. Активное использование термина «процессный» в последние годы обусловлено среди прочего распространением концепции реинжиниринга бизнес-процессов / Ham93 /.

Таким образом, в контексте планирования заводов понятие «процесс» может использоваться в следующих значениях:

• процессы планирования, включая подпроцессы организации завода:

– анализ и оценка;

– разработка и сокращение альтернативных вариантов;

– определение масштаба и проектирование;

– управление проектами;

• рабочие процессы, включая подпроцессы функционирования завода или результаты реализации процессов планирования:

– производство и монтаж (сборка);

– складское хранение и транспортировка;

– планирование и управление заказами;

– закупки и продажи.

На первом этапе процессная ориентация требует упорядочить организацию заводской системы (например, по группам продуктов); такое упорядочение может устранить необходимость в сложных структурах, привязанных к взаимодействию продукта и рынка. После этого следует определить и организовать процессы, а затем обеспечить их выполнение.

2.1.4. Место планирования в жизненном цикле системы

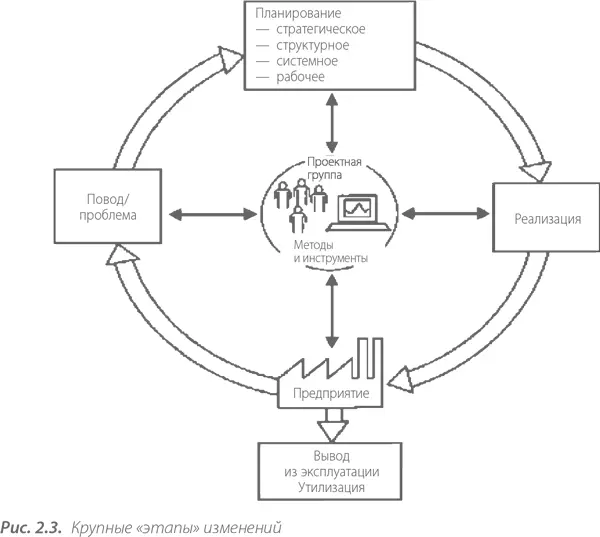

Как определить место планирования любого изменения на предприятии в рамках жизненного цикла системы, показано на рис. 2.3.

При запуске изменений главная задача – совместно определить и эмоционально «усвоить» проблему. Для этого необходимо:

• выявить или совместно выработать личные цели, специфические цели соответствующих отделов и всего предприятия;

• подготовить имеющиеся структуры к изменениям, ослабить сопротивление изменениям;

• сделать проблемную ситуацию очевидной;

• определить границы проблемного поля (например, в деловом, временном, пространственном отношении);

• создать импульс к совместной деятельности;

• продемонстрировать преимущества решения, привлекательные для всех.

После «запуска изменений» руководители и сотрудники должны принять взаимные обязательства по открытому поиску проблем и совместной выработке решений / Sei90 /.

С планирования начинается собственно работа над любым изменением. При этом планировать необходимо в первую очередь в тех случаях, когда:

• структура проблемы известна плохо;

• проблема очень сложна или требуется переработать большой массив информации;

• решение проблемы в средне- и долгосрочной перспективе требует больших затрат времени.

В иных случаях оптимальные методики поиска проблемы – это импровизация и мгновенные решения, тогда необходимость в планировании отпадает.

В ходе «реализации изменений» результат планирования воплощается в жизнь. С «даты внедрения» начинается консолидация новой системы. Затем реализованные изменения в рабочем режиме сопоставляются с плановыми. Примерно через три – пять месяцев после даты внедрения проектная группа передает новую систему линейной организационной структуре.

С передачи системы начинается текущая работа. Этап «планирования изменений» с его структурными трансформациями успешно пройден. Если изменения имели комплексный характер, целесообразно через полгода или год после передачи системы провести «ревизию реализации». Эта процедура, занимающая несколько дней, преследует такие задачи:

• контроль результатов;

• коррекция хода и эффективности работы (например, в отношении продолжительности операций);

• целенаправленная оптимизация.

Сегодня циклы изменений на предприятии длятся от четырех до десяти лет (рис. 2.4). Это касается прежде всего ИТ-систем, которые в настоящее время фактически отражают или задают организационную структуру предприятия. Срок службы определяется:

• изменением продукции в соответствии с требованиями рынка;

• необходимостью технологических или организационных изменений.

По этим критериям, принятым для элементов завода, наибольший срок службы имеют здания. Следовательно, при проектировании зданий следует особенно тщательно учитывать долгосрочные аспекты.

2.1.5. Комплексное планирование предприятия в рамках производственной системы

Комплексный подход к планированию заводов позволяет эффективно реализовать имеющийся потенциал. Для этого необходим набор более или менее согласованных друг с другом процессов планирования, включающих различные методики и мероприятия, затрагивающие предприятие в целом / Bar05, Dom06 /. Опираясь на экспертные заключения / MTM01 / и учитывая специфические условия работы предприятия, процессы планирования можно объединить в иерархическую организационную концепцию производственной системы.

В последние годы на базе понятия «комплексная производственная система» (КПС), первоначально возникшего в автомобильной промышленности (в качестве примера можно привести производственную систему компании Toyota – TPS), сформировалась и утвердилась концепция оптимизации бизнес-процессов / Paw07, S. 225 /. Она требует проводить отдельные мероприятия по повышению производительности с опорой на структуры более высокого уровня, с которыми могут и должны идентифицировать себя предприятие и его сотрудники. С учетом сложности заводской системы и комплексного характера ее планирования целесообразно все компоненты и взаимозависимости при планировании предприятий соотносить с уровнями и элементами производственной системы.

Читать дальшеИнтервал:

Закладка: