Юсуф Азимов - Современные системные технологии в отраслях экономики. Учебное пособие

- Название:Современные системные технологии в отраслях экономики. Учебное пособие

- Автор:

- Жанр:

- Издательство:Литагент Проспект (без drm)

- Год:2015

- ISBN:9785392186150

- Рейтинг:

- Избранное:Добавить в избранное

-

Отзывы:

-

Ваша оценка:

Юсуф Азимов - Современные системные технологии в отраслях экономики. Учебное пособие краткое содержание

Современные системные технологии в отраслях экономики. Учебное пособие - читать онлайн бесплатно ознакомительный отрывок

Интервал:

Закладка:

Основные, вспомогательные и обслуживающие производственные процессы имеют специфические особенности и связанные с этим разные тенденции развития и совершенствования. Так, многие вспомогательные производственные процессы могут быть переданы специализированным предприятиям, что в большинстве случаев обеспечивает экономически более эффективное производство инструмента, технологической оснастки, запасных частей. С повышением уровня автоматизации основных и вспомогательных процессов обслуживающие процессы постепенно становятся неотъемлемой частью основного производства, играют организующую роль в автоматизированных и особенно в гибких автоматизированных производствах.

Как пример организации машиностроительного производства можно рассмотреть ОАО «КамАЗ», в структуру которого входят:

• 10–12 основных производств (литейный завод, завод шасси, завод двигателей, сборочный завод и т. д.);

• 5–6 вспомогательных производств (ремонтно-механический завод, энерго-тепловое хозяйство, АСУС Х – автоматизированное складское хозяйство и т. д.);

• 4–6 обслуживающих производств (отделы маркетинга, менеджмента, главного технолога, главного конструктора, финансовая служба и т. д.).

В отраслях химической промышленности структура производственного процесса, например, нефтехимического комбината ОАО «Нижнекамскнефтехим» включает:

• 10–15 основных производств по переработке нефти и получению продукции (цех подготовки сырья, завод по производству мономеров, полимеров – каучука, полипропилена и др.);

• 4–5 вспомогательных производств, таких как цех подготовки воды, очистные сооружения, паро- энергоснабжение и т. д.

• 3–4 обслуживающих подразделений: отдел главного технолога, главного инженера, служба производственной безопасности, экономический, финансовый отделы.

В ЗАВИСИМОСТИ ОТ ХАРАКТЕРА ТЕХНОЛОГИЧЕСКИХ ОПЕРАЦИЙ различают такие производственные процессы:

• заготовительные , в результате которых могут быть получены литые, сварные, кованые заготовки;

• обрабатывающие – это обработка резанием, термическая обработка деталей;

• сборочные, обеспечивающие сборку узлов и машин.

Разделение функций между человеком и машиной (механизмом) позволяет ПО СТЕПЕНИ АВТОМАТИЗАЦИИ выделить такие процессы:

• ручные (немеханизированные), выполняемые без помощи механизмов, например слесарные работы, ручная разметка заготовки и др.;

• механизированные, роботизированные, выполняются рабочим (оператором) с помощью средств, снижающих величину физических нагрузок, например работа на универсальном токарно-винторезном станке;

• автоматизированные, частично выполняются без участия человека, за которым могут остаться только функции загрузки, корректировки, наблюдения, например при работе на полуавтоматическом станке;

• автоматические, полностью высвобождающие рабочего от выполнения операций, оставляя за ним функции наблюдения за ходом производства, загрузки заготовок и выгрузки готовых деталей.

ПО ХАРАКТЕРУ ОБЪЕКТА ПРОИЗВОДСТВА различают:

• простые процессы, состоящие из последовательно выполняемых операций, примерами которых могут быть изготовление одной детали, партии одинаковых деталей, группы разных по конструкции деталей, но имеющих технологическое сходство и обрабатываемых на одном рабочем месте, участке, линии, а также процессы сборки изделия или его элемента. Структура такого процесса (порядок выполнения операций) определена технологией изготовления детали или сборки;

• сложные процессы, состоящие из последовательно и параллельно выполняемых операций. Примером таких процессов может быть изготовление сборочной единицы из нескольких деталей или всего изделия, которое включает определенное количество деталей и сборочных единиц. Структура сложного процесса зависит как от состава технологических процессов изготовления и сборки, так и от порядка их выполнения, определяемого конструкцией сборочной единицы или изделия.

Организуя производственный процесс во времени и пространстве, следует исходить из принципов, правильное использование которых обеспечивает повышение эффективности работы предприятия, рациональный уровень расходуемых ресурсов. Значение и важность этих принципов в конкретных условиях производства могут меняться. В связи с развитием и совершенствованием машиностроительного производства возникают новые принципы или утрачивают силу прежние. ОСНОВНЫМИ ПРИНЦИПА И являются:

Принцип дифференциации предполагает разделение производственного процесса на отдельные технологические процессы, операции, переходы, приемы, движения. При этом анализ особенностей каждого элемента позволяет выбрать наилучшие условия для его осуществления, обеспечивающие минимизацию суммарных затрат на выполнение всех видов работ.

При использовании высокопроизводительного гибкого оборудования – станков с ЧПУ, обрабатывающих центров, роботов и т. д. – принцип дифференциации переходит в принцип концентрации операций и интеграции производственных процессов. Операции становятся более объемными, сложными, выполняются на прогрессивном оборудовании в сочетании с бригадным принципом организации труда.

На поточных линиях в едином комплексе решаются задачи обработки, сборки и транспортировки деталей и изделий. Эффективность гибких производственных систем обеспечивается за счет взаимной координации, процессов проектирования, изготовления, транспортирования, контроле складирования, обслуживания и управления всей сложной производственной системой.

Принцип специализации основан на ограничении разнообразия элементов производственного процесса. В частности, выделяются группы рабочих, специализирующихся по профессиям, что способствует росту их квалификации и производительности труда. Однако целесообразная организация производства в некоторых случаях требует овладения смежными профессиями, чтобы обеспечить взаимозаменяемость рабочих в процессе производства. Иногда переключение рабочих с одного вида работ на другие позволяет снизить нагрузки, вызванные монотонностью и однообразием операций. Уровень специализации характеризуется коэффициентом закрепления операции:

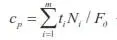

К 30= n то/ с р , (3.1)

где n то – число наименований технологических операций, выполняемых за плановый период (например, месяц);

– расчетное число загруженных рабочих мест цеха (участка);

– расчетное число загруженных рабочих мест цеха (участка);

t i – плановая трудоемкость изготовления i-й позиции из номенклатурного плана производства цеха (участка);

Читать дальшеИнтервал:

Закладка: