Людвиг Ерлыкин - И жестянщик, и медник. Что собрали-сохраним (Сделай сам №1∙1993)

- Название:И жестянщик, и медник. Что собрали-сохраним (Сделай сам №1∙1993)

- Автор:

- Жанр:

- Издательство:Знание

- Год:1993

- Город:Москва

- ISBN:5-07-002609-7

- Рейтинг:

- Избранное:Добавить в избранное

-

Отзывы:

-

Ваша оценка:

Людвиг Ерлыкин - И жестянщик, и медник. Что собрали-сохраним (Сделай сам №1∙1993) краткое содержание

Как сохранить собранный урожай в условиях городской квартиры и на участке.

Особое внимание уделено разделу «Советы, идеи, рецепты», который наверняка заинтересует всех наших постоянных читателей.

И жестянщик, и медник. Что собрали-сохраним (Сделай сам №1∙1993) - читать онлайн бесплатно полную версию (весь текст целиком)

Интервал:

Закладка:

Необходимо отметить, что такое крепление водосточных желобов позволяет снимать их в начале зимы. Это необходимо, так как снег, сползая с крыши, может сильно повредить желоба.

Водосточные трубы жестянщики делают из оцинкованного железа. Определяют диаметр труб и заготавливают полосы требуемой ширины (с припуском на фальц). Сначала заваливают фальц с обеих сторон по разметке. Гнут трубу на подходящей трубчатой оправке, используя упоры на верстаке (см. рис. 23, в ). Соединяют края одинарным замком с подсечкой.

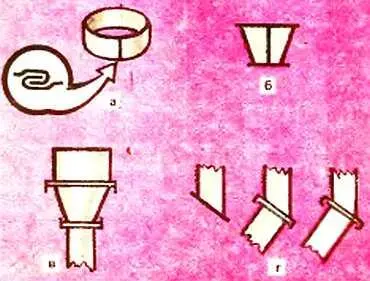

Водоприемник трубы сделать несколько труднее. Соединяют одинарным замком с подсечкой цилиндр водоприемника (рис. 24, а ). Затем отбивают фальц для соединения цилиндра водоприемника с конусной частью.

Используя одинарный замок с подсечкой, по разметке изготавливают конусную часть. Размечают и отбивают фальц с обеих сторон конусной части водоприемника (рис. 24, б ). Заваливают и забивают оба замка (рис. 24, в ). Получают одинарные угловые стоячие замки.

На рис. 24, г показана последовательность соединения колена трубы.

Рис. 24

Медницкие работы

Исторически медницкие работы появились на много веков раньше жестяницких. Но здесь мы рассматриваем их не по времени появления, а по сложности. Жестяницкие работы вышли из медницких, отделились от них в самостоятельный вид работ. Но сходства между ними все же осталось достаточно много. Поэтому ряд операций, рассмотренных нами выше, полностью относится и к медницким работам, излагать их заново мы не будем. Расскажем только о специфических медницких работах.

Основным металлом, от которого произошло название профессии, является медь. Среди прочих марок медники выделяют следующие: М00, M1, М2 и М3. Кроме меди, в дело идут некоторые марки латуни. Наиболее предпочтительны здесь Л90 (томпак), Л89 и Л80 (полутомпаки).

Используют обычно листовой металл толщиной 0,8–1,2 мм. Отожженный, он легко гнется пальцами. Отжиг меди производят так. Разогревают лист (заготовку) до темно-красного каления (500–650 °C) и мгновенно охлаждают в воде. Можно охлаждать и на открытом воздухе, но пластичность металла будет несколько хуже.

Латунь отжигают при температуре 600–700 °C (цвет каления — красный). Охлаждают латунь на открытом воздухе.

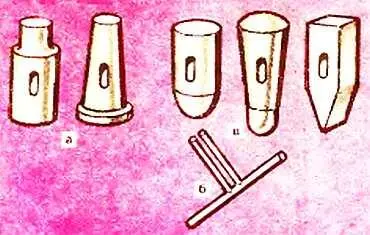

Медники, кроме жестяницкого инструмента, применяют специфический инструмент для операций посадки и выколотки листового металла при изготовлении выпуклых деталей или изделий.

Молотки-гладильники медников по форме отличаются от обычных (рис. 25, а ). — Этими молотками выравнивают складки по краю металла при получении сферических деталей. Складки по краю листового металла создают заранее круглогубцами или специальными гофрилками (рис. 25, б ).

Выпуклые и фасонные детали медники выколачивают с помощью различных по форме деревянных молотков (рис. 25, в ) Существует целый ряд различных по форме оправок, матриц, стоек и т. п.

Рис. 25

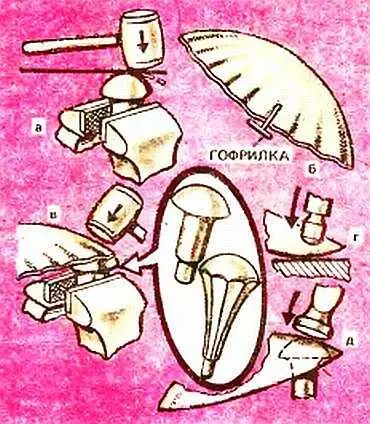

Рассмотрим, как выколачивают на стойке сферическую заготовку. Процесс начинают с изгибания края заготовки на стойке (рис. 26, а ). Заготовку перед выколоткой обязательно отжигают. Загнутую заготовку гофрируют (рис. 26, б ). Подготовленную таким образом заготовку подвергают обработке, называемой посадкой гофров (рис. 26, в ). Посадка гофров имеет свои тонкости. Во-первых, гофр стараются сделать широким и не очень высоким. Стойка, на которой делают посадку, ровно как и бойки молотков, не должна иметь царапин и вмятин, а сами молотки берут диаметром 60–80 мм.

Рис. 26

Далее. Посадку гофра начинают с его вершины, ударяют то по одной его стороне, то по другой и передвигаются постепенно к широкой его части, то есть к краю заготовки. Как только будет посажена 1/3 длины гофра, переходят к посадке следующего. После посадки всех гофров на 1/3 — не более! — осуществляют посадку каждого гофра на следующую треть, и так далее, до полной посадки гофров.

После посадки гофров проводят выколотку середины заготовки (рис. 26, г ). Выколотку ведут деревянными молотками, имеющими сферический боек, на плоской плите или наковальне. Удары по заготовке наносят часто, но не особенно сильно. Бьют вначале в середину заготовки, затем удары распределяют по расходящейся к краям спирали.

После завершения первого цикла (гофрение — посадка гофров — выколотка) операции повторяют второй, затем третий раз, и так до тех пор, пока не будет получена нужная форма детали. После каждой операции выколотки заготовку отжигают. Отжиг снимает все напряжения в детали и делает металл пластичным после наклепа, образовавшегося при посадке гофров и выколотке.

Готовую деталь обрабатывают окончательно на стойке соответствующим по форме молотком с широким и плоским бойком. Этот процесс называют проглаживанием (рис. 26, д ). При этом процессе возможны варианты. Если проглаживание вести стальным молотком, то получим обработку под старину. Если же его вести киянкой с пластмассовым (капроновым) бойком, то поверхность будет ровная — «современная».

Проглаживание ведут от центра по расходящейся спирали. Удары наносят не сильно, близко друг от друга.

Выколотка деталей по матрице, или, как ее нередко называют, болванке, — процесс более легкий и простой, чем выколотка на стойке, и им охотнее пользуются медники при изготовлении серии одинаковых деталей.

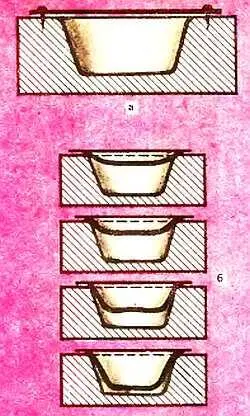

Вытачивают из дерева с учетом размеров и формы будущей детали соответствующую матрицу. Закрепляют на ней отожженный медный (латунный) лист (рис. 27, а ). Деревянными фасонными молотками начинают постепенную выколотку детали. Ее начинают вести от края заготовки по сходящейся спирали. Процесс выколотки проводят в несколько циклов. После каждого цикла заготовку опускают на 1/4—1/8 общей глубины выколотки (рис. 27, б ). После того как заготовка сядет на дно матрицы, ее проглаживают стальным молотком с широким бойком.

Рис. 27

Помимо выколотки, медники пользуются для изготовления различных деталей еще и способом холодной вытяжки на токарном станке. По этому способу на план-шайбе токарного станка вытачивают нужную деревянную матрицу. На матрице закрепляют отожженный лист металла (рис. 28, а ) и включают станок на самые малые обороты. Обработку заготовки ведут специальными давилками (рис. 28, б ). Давилку подводят к краю матрицы, прижимают с некоторым усилием к металлу и передвигают постепенно к центру заготовки. В результате этого в заготовке образуется лунка (рис. 28, в ). Повторяют прием несколько раз, углубляют лунку так, чтобы заготовка выровнялась точно по матрице (рис. 28, г ). Деталь готова; у нее ровные края и гладкая поверхность.

Читать дальшеИнтервал:

Закладка:

![Мэриэнн Пауэр - Какая чушь [Как 12 книг по психологии сначала разрушили мою жизнь, а потом собрали ее заново] [litres]](/books/1062447/merienn-pauer-kakaya-chush-kak-12-knig-po-psihologi.webp)