Александр Хренников - Техническая диагностика и аварийность электрооборудования

- Название:Техническая диагностика и аварийность электрооборудования

- Автор:

- Жанр:

- Издательство:неизвестно

- Год:2021

- ISBN:нет данных

- Рейтинг:

- Избранное:Добавить в избранное

-

Отзывы:

-

Ваша оценка:

Александр Хренников - Техническая диагностика и аварийность электрооборудования краткое содержание

Техническая диагностика и аварийность электрооборудования - читать онлайн бесплатно ознакомительный отрывок

Интервал:

Закладка:

Основные МЕТОДЫ ДИАГНОСТИКИ, рассмотренные в учебном пособии:

Инфракрасная диагностика;

Измерение tg δ изоляции ;

Мониторинг интенсивности частичных разрядов (ЧР) в изоляции;

Дефектографирование низковольтными импульсами (НВИ) геометрии обмоток;

Измерение сопротивления КЗ (Zk);

Глава 1. Инфракрасная диагностика теплового состояния электрооборудования

1.1. Инфракрасная диагностика турбогенераторов тепловых электростанций (ТЭЦ)

Значительная часть электрического оборудования электростанций, подстанций, системы передачи и распределения электроэнергии выработала свой ресурс, но продолжает эксплуатироваться, так как на его замену требуются большие финансовые средства. В связи с этим с каждым годом увеличиваются затраты на проведение комплексных обследований и диагностики. Оценка фактического состояния силового электрооборудования по результатам диагностических измерений – очень сложная и актуальная задача [1,2, 8-11].

Тепловизионный контроль является одним из основных направлений развития системы технической диагностики, которая обеспечивает возможность контроля теплового состояния оборудования и сооружений без вывода их из работы, выявления дефектов на ранней стадии развития, сокращение затрат на техническое обследование за счет прогнозирования сроков и объема ремонтных работ [1, 2, 5].

О тепловидении и его применении для контроля состояния электрооборудования известно несколько десятков лет. Тепловизионный контроль стали обычными и повседневными инструментами в руках специалистов, занимающихся диагностикой и ремонтом оборудования электростанций, распределительных сетей и подстанций [2, 3, 5].

Метод тепловизионного контроля с помощью средств инфракрасной диагностики и хроматографический анализ газов, растворенных в трансформаторном масле (ХАРГ), выполняемые в соответствии с [1, 2] позволяют выявить целый ряд различных дефектов высоковольтного электрооборудования (ЭО).

Тепловизионный контроль проводится для выяснения теплового состояния разъединителей, трансформаторов тока (ТТ) и напряжения (ТН), разрядников и ограничителей перенапряжения (ОПН), конденсаторов связи, масляных и воздушных выключателей, ошиновки распределительных устройств (РУ), качества пайки обмоток статора турбогенераторов при ремонтных работах, высоковольтных вводов силовых трансформаторов, систем охлаждения трансформаторов, электродвигателей, генераторов и др. Ведется также контроль состояния дымовых труб и газоходов на тепловых электростанциях, обнаружение мест присосов холодного воздуха и т.д. [5].

В учебном пособии рассмотрены примеры использования инфракрасной камеры P-60 фирмы “Flir Systems” (Швеция), тепловизоров типа “INFRAMETRIKS -740” (США) и “Иртис” (Россия).

В [8, 12] затронуты вопросы применения тепловизионных приемников для выявления дефектных паек соединительных головок стержней обмотки статора турбогенераторов (ТГ) в процессе эксплуатации, как средства контроля качества пайки соединительных головок стержней статорных обмоток ТГ с применением твердых припоев при их ремонтах. Тепловизионный контроль проводится при открытых лобовых частях обмотки статора с выведенным ротором и предварительным нагревом от источника постоянного тока (например – резервного возбудителя) током величиной порядка 1000 А.

При этом, необходимым условием эффективности обследования головок стержней обмотки статора является наличие превышения температуры обмотки генератора над температурой окружающей среды турбинного цеха.

Следует отметить следующий важный момент: для обеспечения возможности сопоставления результатов измерений величины избыточной температуры T, выполненных на ТГ различных типов и мощностей необходимо выполнение требования по обеспечению одинаковой плотности тока в прогреваемой обмотке. В рассмотренных случаях ремонта ТГ этот параметр не контролировался. При дальнейших ремонтах ТГ это предполагается делать. Кроме тепловизионного контроля, существует и применяется для контроля паек гидрогенераторов (сотни головок) токовихревой метод.

Согласно пункту 3.6 [1] максимальное отличие величины сопротивления постоянному току между ветвями обмотки статора ТГ не должно превышать 5%, а отклонение от паспортного значения не более 2% [1, 2, 8]. Турбогенератор ТГ-6 Тольяттинской ТЭЦ типа ТВФ-60-2, (год выпуска 1967г., капремонт с полной перемоткой обмоток 1991г.) находился в длительном резерве. Результаты измерения сопротивления постоянному току обмоток статора показали, что максимальное отличие Rmax между ветвями составило 6,8% (между ветвями А1 и А2 фазы А). Таким образом, Rmax между ветвями А1 и А2 фазы А превышало допустимый ОНИЭ уровень в 5%.

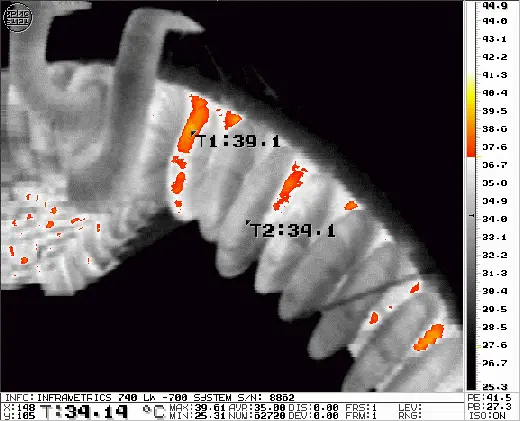

Тепловизионное обследование лобовых частей обмотки статора показало повышенный нагрев мест паек в семи точках с избыточной температурой T в диапазоне от 4,1 до 6,6 град.С по сравнению с соседними “холодными” (реперными) точками. Из семи точек две точки приходятся на ветвь А2 фазы А, которая имеет повышенное омическое сопротивление Rmax= 6,8% (между ветвями) (рис. 1.1., 1.2).

Рис.1.1. Термограмма 17.03.2000 г. генератора 6 ГТ То ТЭЦ вид со стороны возбудителя в районе 1-го часа (до 1-й перепайки) T = 5 град.С ( Rmax =6,8% между ветвями А1 и А2 фазы А).

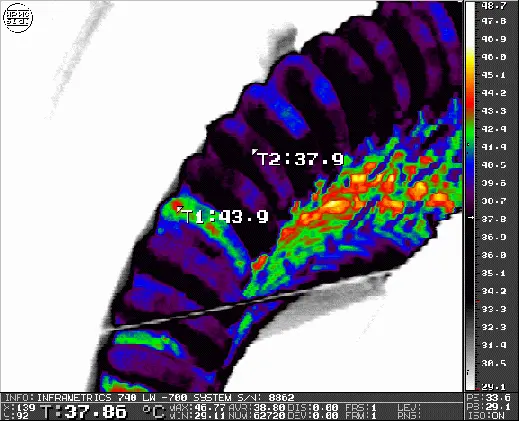

Рис. 1.2. Термограмма генератора 6 ГТ То ТЭЦ вид со стороны турбины в районе 11-ти часов (до 1-й перепайки) T = 6 град.С. ( Rmax =6,8% между ветвями А1 и А2 фазы А).

На основании этих результатов проведена перепайка стержней ветви А2 фазы А обмотки статора ТГ в точках, указанных на рис.1.1 и 1.2., Rmax между ветвями А1 и А2 фазы А составило 5,07%. После 1-й перепайки отмечено снижение омического сопротивления R на фазе А – на 1,8%. Rmax между ветвями А1 и А2 фазы А по-прежнему превышало допустимый ОНИЭ уровень в 5%.

Повторное тепловизионное обследование показало повышенный нагрев двух головок в ветви А2, имеющей максимальное отклонение Rmax. Избыточная температура T в районе этих двух точек составила от 5 до 7,6 град.С (рис. 1.3, 1.4). То есть, было обнаружено, что тепловое состояние головки ветви А2 на рис. 1.3 (до 1-й пайки на рис.1.1), а соответственно и качество ее пайки ухудшилось.

Поэтому была проведена перепайка двух соединительных головок в ветви А2 фазы А (рис. 1.3, 1.4). Обнаружен дефект пайки головки ветви А2 (рис. 1.3). Далее Rmax между ветвями А1 и А2 уменьшилось и составило 4,4%, что соответствует допустимым нормам по ОНИЭ [1].

Читать дальшеИнтервал:

Закладка: