Наталья Коршевер - Работы по металлу

- Название:Работы по металлу

- Автор:

- Жанр:

- Издательство:Вече

- Год:2005

- Город:Москва

- ISBN:5-9533-0541-9, 978-5-9533-0541-9

- Рейтинг:

- Избранное:Добавить в избранное

-

Отзывы:

-

Ваша оценка:

Наталья Коршевер - Работы по металлу краткое содержание

Эта книга поможет тем, кто хочет освоить некоторые виды слесарных работ для решения таких проблем, как ремонт сантехники, бытовой техники и транспортных средств. А желающие создавать красивые вещи интерьера своими руками получат полезные советы по технике декоративной обработки металлов, включающей чеканку, ковку металла, художественное литье и основы литейного дела. С помощью этой книги читатели смогут овладеть тонкостями этих увлекательных ремесел.

Работы по металлу - читать онлайн бесплатно ознакомительный отрывок

Интервал:

Закладка:

Однако лужение можно использовать не только как один из этапов паяния, но и как самостоятельную операцию, когда вся поверхность металлического изделия покрывается тонким слоем олова для придания ему декоративных и дополнительных эксплуатационных качеств.

В этом случае покрывающий материал носит название не припоя, а полуды. Чаще всего лудят оловом, но в целях экономии в полуду можно добавить свинец (не более трех частей свинца на пять частей олова). Добавление в полуду 5 % висмута или никеля придает луженым поверхностям красивый блеск. А введение в полуду такого же количества железа делает ее более прочной.

Кухонную утварь (посуду) можно лудить только чисто оловянной полудой, добавление в нее различных металлов опасно для здоровья!

Полуда хорошо и прочно ложится только на идеально чистые и обезжиренные поверхности, поэтому изделие перед лужением необходимо тщательно очистить механическим способом (напильником, шабером, шлифовальной шкуркой до равномерного металлического блеска) либо химическим – подержать изделие в кипящем 10 %-ном растворе каустической соды в течение 1–2 минут, а затем поверхность протравить 25 %-ным раствором соляной кислоты. В конце очистки (независимо от способа) поверхности промывают водой и сушат.

Сам процесс лужения можно осуществлять методом растирания, погружения или гальваническим путем (при таком лужении необходимо использование специального оборудования, поэтому гальваническое лужение на дому, как правило, не осуществляется).

Метод растирания заключается в следующем: подготовленную поверхность покрывают раствором хлористого цинка, посыпают порошком нашатыря и нагревают до температуры плавления олова.

Затем следует приложить оловянный пруток к поверхности изделия, распределить олово по поверхности и растереть чистой паклей до образования равномерного слоя. Необлуженные места пролудить повторно. Работу следует выполнять в брезентовых рукавицах.

При методе лужения погружением олово расплавляют в тигле, подготовленную деталь захватывают щипцами или плоскогубцами, погружают на 1 минуту в раствор хлористого цинка, а затем на 3–5 минут в расплавленное олово. Извлекают деталь из олова и сильным встряхиванием удаляют излишки полуды. После лужения изделие следует охладить и промыть водой.

Для создания неподвижных неразъемных соединений широко применяются также сварочные работы, посредством которых между соединяемыми деталями устанавливается межатомная связь.

В зависимости от формы энергии, используемой при образовании сварного соединения все виды сварки делятся на три класса: термический, термомеханический и механический (табл. 1).

Конечно, далеко не все виды сварки можно осуществить в домашней мастерской. Для большинства из них нужно сложное оборудование. Поэтому более подробно рассмотрим те виды сварки, которые наиболее доступны для домашнего мастера.

Но прежде о подготовке деталей, которые предназначены для соединения сваркой: замасленные места нужно промыть раствором каустической соды, а затем теплой водой, места сварки обработать напильником и органическим растворителем, кромки опилить или отфрезеровать для образования фаски.

Чаще всего в бытовых условиях применяется газовая сварка (рис. 55, а). Принцип газовой сварки заключается в следующем: газ (ацетилен), сгорая в атмосфере, образует пучок пламени, которое расплавляет присадочный материал – проволоку или пруток. Расплавленный пруток заполняет зазор между кромками деталей, в результате чего образуется сварной шов. Газовой сваркой можно сваривать как металлы, так и пластмассу.

Рис. 55. Виды сварки: а – газовая: 1 – присадочный материал; 2 – сварочная горелка; б – дуговая электросварка плавящимся электродом: 1 – плавящийся электрод; 2 – электрододержатель; в – дуговая электросварка неплавящимся электродом: 1 – электрододержатель; 2 – неплавящийся электрод, 3 – присадочный материал; г – схема сварки взрывом: 1, 2 – свариваемые пластины; 3 – заряд взрывчатого вещества; 4 – электродетонатор.

Так же широко распространена дуговая электросварка (рис. 55 б, в). Ее можно производить как плавящимся электродом, так и неплавящимся – угольным или вольфрамовым (в этом случае в зону плавящей дуги дополнительно вводят присадочный материал).

Средне-, высокоуглеродистые и легированные стали относятся к разряду металлов, обладающих ограниченной свариваемостью. Чтобы избежать трещин при сваривании деталей из этих материалов, их предварительно нагревают до температуры 250–300 °C. Детали из листовой стали толщиной до 3 мм можно сваривать газовой сваркой.

Схема сварки взрывом представлена на рис. 55, г: одну из свариваемых пластин неподвижно устанавливают на основании, над ней на высоте h помещают вторую пластину, на которую укладывают заряд взрывчатого вещества. Электродетонатором взрывают заряд, в результате чего детонационная волна, имеющая высокую скорость и большое давление, сообщает второй пластине скорость соударения. В момент соприкосновения пластин происходит их сваривание.

Остальные виды сварок в домашних условиях провести затруднительно (устройства для диффузионной, лазерной, электронно-лучевой и прочих видов сварки не так широко доступны, как сварочные аппараты для дуговой или газовой).

Если сборочная единица (узел соединения) в процессе эксплуатации будет подвергаться большим динамическим нагрузкам и способ соединения пайкой не применим вследствие того, что детали изготовлены из металлов, обладающих плохой свариваемостью, то в этих случаях применяют заклепочные соединения.

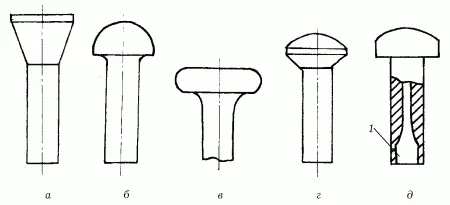

Заклепка представляет собой металлический стержень круглого сечения, с головкой на конце, которая называется закладной и по форме бывает полукруглой, потайной и полупотайной (рис. 56).

Рис. 56. Виды заклепок: а – с потайной головкой; б – с полукруглой головкой; в – с плоской головкой; г – с полупотайной головкой; д – взрывная заклепка: 1 – углубление, заполненное взрывчатым веществом.

Заклепок сверлят сверлом, имеющим диаметр больше, чем диаметр стержня заклепки. Размеры заклепок зависят от толщины склепываемых деталей.

Саму операцию клепки предваряет подготовка деталей к осуществлению этого вида соединений. Сначала нужно разметить заклепочный шов: если клепка будет происходить внахлестку, то размечается верхняя деталь, для клепки встык размечается накладка.

Читать дальшеИнтервал:

Закладка: