Наталья Коршевер - Работы по металлу

- Название:Работы по металлу

- Автор:

- Жанр:

- Издательство:Вече

- Год:2005

- Город:Москва

- ISBN:5-9533-0541-9, 978-5-9533-0541-9

- Рейтинг:

- Избранное:Добавить в избранное

-

Отзывы:

-

Ваша оценка:

Наталья Коршевер - Работы по металлу краткое содержание

Эта книга поможет тем, кто хочет освоить некоторые виды слесарных работ для решения таких проблем, как ремонт сантехники, бытовой техники и транспортных средств. А желающие создавать красивые вещи интерьера своими руками получат полезные советы по технике декоративной обработки металлов, включающей чеканку, ковку металла, художественное литье и основы литейного дела. С помощью этой книги читатели смогут овладеть тонкостями этих увлекательных ремесел.

Работы по металлу - читать онлайн бесплатно ознакомительный отрывок

Интервал:

Закладка:

При этом необходимо соблюдать шаг между заклепками и расстояние от центра заклепки до кромки детали. Так, для однорядкой клепки t = 3d, a = 1,5d, для двухрядной t = 4d, a = 1,5d, где t – шаг между заклепками, a – расстояние от центра заклепки до кромки детали, d – диаметр заклепки.

Далее следует просверлить и прозенковать отверстия под заклепочные стержни. При подборе диаметра сверла следует учесть, что для заклепок диаметром до 6 мм нужно оставить зазор в 0,2 мм, при диаметре заклепки от 6 до 10 мм зазор должен быть 0,25 мм, от 10 до 18 мм – 0,3 мм. При сверлении отверстий необходимо строго соблюдать угол между осью отверстия и плоскостями деталей в 90°.

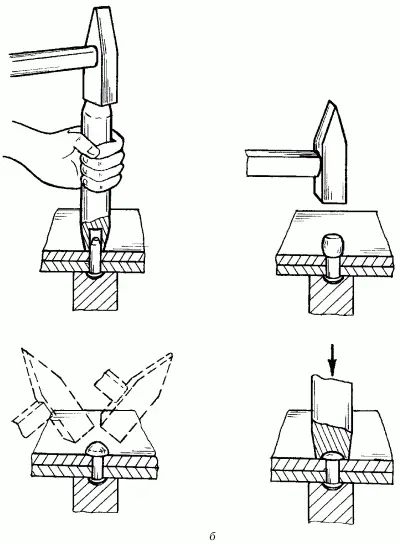

При прямом методе удары наносятся со стороны замыкающей головки, и для хорошего соприкосновения склепываемых деталей необходимо их плотное обжатие. При обратном методе удары наносятся со стороны закладной головки, и плотное соединение деталей достигается одновременно с образованием замыкающей головки.

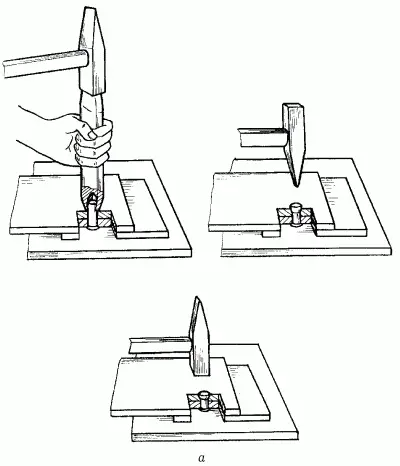

Клепку производят в такой последовательности (рис. 57):

– подбирают заклепочные стержни диаметром в зависимости от толщины склепываемых листов:

где d – требуемый диаметр, s – толщина склепываемых листов. Длина заклепок должна быть равна суммарной толщине склепываемых деталей плюс припуск для образования замыкающей головки (для потайной – 0,8–1,2 диаметра заклепки, для полукруглой – 1,25–1,5);

– в крайние отверстия клепочного шва вставляют заклепки и опирают закладные головки о плоскую поддержку, если головки должны быть потайные, либо о сферическую, если головки должны быть полукруглые;

– осаживают детали в месте клепки до плотного их прилегания;

– осаживают стержень одной из крайних заклепок бойком молотка и расплющивают носиком молотка;

– далее, если головка должна быть плоской, то бойком молотка выравнивают ее, если полукруглой, то боковыми ударами молотка придают ей полукруглую форму и с помощью сферической обжимки добиваются окончательной формы замыкающей головки;

– аналогичным образом расклепывают вторую крайнюю заклепку, а затем все остальные.

Рис. 57. Последовательность процесса ручной ковки: а – заклепками с потайными головками.

Рис. 57 (продолжение). Последовательность процесса ручной клепки: б – заклепками с полукруглыми головками.

Соединение деталей (преимущественно тонких) в труднодоступных местах производят взрывными заклепками со взрывчатым веществом в углублении (рис. 56, д). Для образования соединения заклепка ставится на место в холодном состоянии, а затем закладная головка подогревается специальным электрическим подогревателем в течение 1–3 секунд до 130 °C, что приводит к взрыву заполняющего заклепку взрывчатого вещества. При этом замыкающая головка получает бочкообразную форму, а ее расширенная часть плотно стягивает склепываемые листы. Этот способ отличается высокой производительностью и хорошим качеством клепки.

Вводить взрывные заклепки в отверстия необходимо плавным нажатием, без ударов. Запрещается снимать лак, разряжать заклепки, подносить их к огню или горячим деталям.

При ручной клепке часто пользуются слесарным молотком с квадратным бойком. Масса молотка для обеспечения качественного соединения должна соответствовать диаметру заклепок. Например, при диаметре заклепок 3–4 мм масса молотка должна быть 200–400 г, а при диаметре 10 мм – 1 кг.

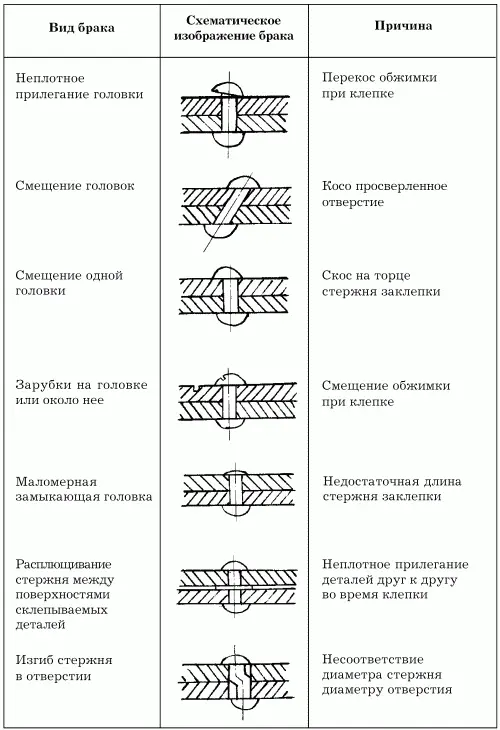

При неправильном подборе диаметра сверла для изготовления отверстия под заклепки, диаметра и длины самой заклепки, при нарушении других условий операции заклепочные соединения могут иметь погрешности (табл. 2).

При обнаружении брака в заклепочных соединениях неправильно поставленные заклепки срубают или высверливают и производят клепку повторно.

Значительно облегчают клепку пневматические клепальные молотки с золотниковым воздухораспределителем. При небольшом расходе сжатого воздуха они отличаются высокой производительностью.

Склеивание деталей – это последний вид сборки неподвижных неразъемных соединений, при котором между поверхностями деталей сборочного узла вводится слой специального вещества, способного неподвижно скреплять их, – клея.

У данного вида соединений имеется ряд преимуществ: во-первых, возможность получения сборочных узлов из разнородных металлов и неметаллических материалов; во-вторых, процесс склейки не требует повышенных температур (как, например, сварка или пайка), следовательно, исключается деформация деталей; в-третьих, устраняется внутреннее напряжение материалов.

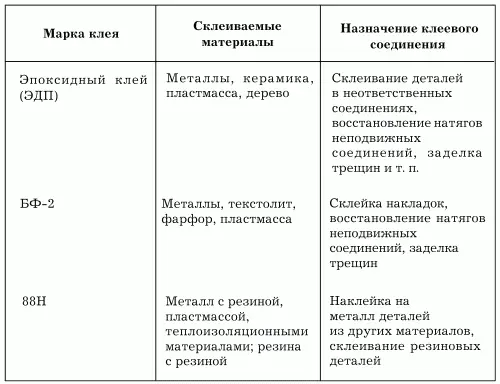

В слесарно-сборочных работах обычно используются клеи: ЭДП, БФ-2, 88Н (табл. 3).

Подобно всем другим видам соединений, качество клееных во многом зависит от правильности подготовки поверхностей к процессу склеивания: на них не должно быть пятен грязи, ржавчины, следов жира или масла. Очистку поверхностей осуществляют металлическими щетками, шлифовальными шкурками, материал для удаления жировых и масляных пятен зависит от марки используемого клея: при склеивании деталей клеем 88Н применяется бензин, под клеи ЭДП и БФ-2 – ацетон.

Процесс склеивания деталей состоит из следующих операций:

– подготовить поверхности деталей и выбрать марку клея (см. выше);

– нанести на поверхности в местах соединения первый слой клея (эту операцию можно выполнять кисточкой либо поливом), просушить, нанести второй слой клея, соединить детали и прижать их друг к другу струбцинами (здесь важно следить за точным совпадением деталей и их плотным прилеганием);

– выдержать клееный узел и очистить швы от подтеков клея.

Режим сушки первого слоя клея: ЭДП наносится в один слой и сушки не требует; БФ-2 требует сушки 1 час при температуре 20 °C («до отлипа»); 88Н – 10–15 минут на воздухе. После нанесения второго слоя выдержать 3–4 минуты и только потом соединить детали.

Режим выдержки клееных соединений: при использовании клея ЭДП – 2–3 суток при температуре 20 °C или 1 сутки при температуре 40 °C; клей БФ-2 – 3–4 суток при температуре 16–20 °C или 1 час при температуре 140–160 °C; клей 88Н – 24–48 часов при температуре 16–20 °C под грузом.

Читать дальшеИнтервал:

Закладка: