Наталья Коршевер - Работы по металлу

- Название:Работы по металлу

- Автор:

- Жанр:

- Издательство:Вече

- Год:2005

- Город:Москва

- ISBN:5-9533-0541-9, 978-5-9533-0541-9

- Рейтинг:

- Избранное:Добавить в избранное

-

Отзывы:

-

Ваша оценка:

Наталья Коршевер - Работы по металлу краткое содержание

Эта книга поможет тем, кто хочет освоить некоторые виды слесарных работ для решения таких проблем, как ремонт сантехники, бытовой техники и транспортных средств. А желающие создавать красивые вещи интерьера своими руками получат полезные советы по технике декоративной обработки металлов, включающей чеканку, ковку металла, художественное литье и основы литейного дела. С помощью этой книги читатели смогут овладеть тонкостями этих увлекательных ремесел.

Работы по металлу - читать онлайн бесплатно ознакомительный отрывок

Интервал:

Закладка:

При сборках машин и механизмов иногда используют комбинированные клееные соединения – клеесварные: на сопрягаемую поверхность одной из деталей наносят слой клея ВК-9, а вторую деталь приваривают методом точечной сварки по этому слою.

Сборка подвижных узлов механизмов

В конструкциях различных машин и механизмов, которые приходится собирать и ремонтировать слесарю, основным назначением подвижных узлов является преобразование вращательных движений в поступательные и изменение скорости и направления движения. Поэтому и называются такие узлы передачами. Действие механических передач основано на использовании либо зацепления (зубчатые, червячные, цепные), либо силы трения (ременные, фрикционные). Однако и те и другие передачи имеют в конструкциях нечто общее – наличие в своих узлах подшипников (скольжения или качения). Именно с их установки (монтажа) начнется ознакомление с процессом сборки узлов механических передач.

Сборка подшипников скольжения

Основное требование, которое предъявляется к подшипникам скольжения, – это минимальная величина силы трения при равномерно распределенной нагрузке во время работы механизма. Достигнуть этого позволяет сама конструкция подшипника: на опорных поверхностях втулок и вкладышей предусмотрены масляные канавки. Размеры и формы канавок зависят от того, из какого материала они (втулки и вкладыши) изготовлены, какой вид смазки используется и как осуществляется ее подача, каковы величины воспринимаемой узлом нагрузки.

Втулки и вкладыши подшипников скольжения изготавливаются из различных антифрикционных материалов: чугуна, бронзы, латуни, текстолита, капрона. Сами подшипники могут быть разъемными и неразъемными.

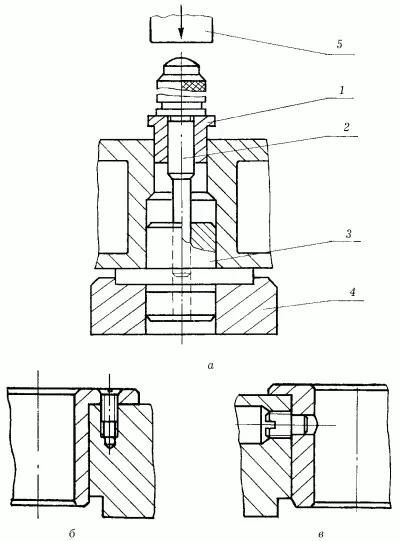

Сборка неразъемных подшипников скольжения начинается с запрессовки и закрепления втулки в отверстии корпуса механизма (рис. 58).

Рис. 58. Установка неразъемного подшипника скольжения: а – запрессовка: 1 – втулка; 2 – оправка; 3 – установочный палец; 4 – корпус детали; 5 – место и направление ударов молотка (нажатия штока пресса); б – продольное крепление втулки; в – поперечное крепление втулки.

Запрессовку можно выполнять на прессах и вручную (нас, конечно же, больше интересует второй способ).

Ручная запрессовка втулок подшипников осуществляется в следующем порядке: саму втулку надевают на оправку, которая центрируется (устанавливается по центру) в отверстии установочного пальца; удары молотка по оправке перемещают ее вместе с втулкой по отверстию, и та без перекосов входит в посадочное отверстие детали. Запрессованная втулка крепится в корпусе винтовыми, гладкими или коническими стопорами. Для этого во втулке сверлится сквозное (при поперечном креплении) или глухое (при продольном креплении) отверстие.

Погрешности, допущенные при выборе втулки и ее запрессовке, приводят к быстрому износу подшипников. Поэтому до и после установки подшипника слесарь должен следить за состоянием его опорной поверхности (не должно быть трещин, царапин, отслаивания антифрикционного слоя), за соответствием геометрических размеров втулки и шейки вала, на который подшипник устанавливается, за соосностью втулки и шейки вала.

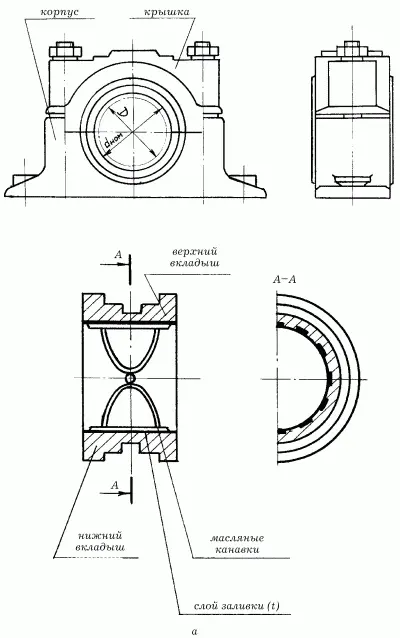

Разъемный подшипник скольжения состоит из нижнего и верхнего вкладышей, которые устанавливаются в полуотверстия разъемных элементов узла – основания и крышки (рис. 59).

Рис. 59. Разъемный подшипник: а – основные элементы подшипника.

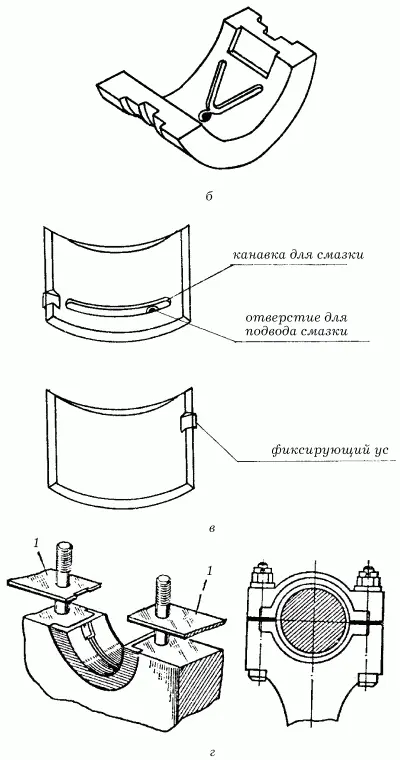

Рис. 59 (продолжение). Разъемный подшипник: б – толстостенный вкладыш; в – тонкостенный вкладыш; г – регулировка радиального зазора прокладками: 1 – прокладка.

Разъемные подшипники могут быть толстостенными (отношение толщины стенки к наружному диаметру подшипника находится в пределах 0,065–0,095) и тонкостенными (отношение в пределах 0,025–0,045). Тонкостенные подшипники обычно изготавливаются из малоуглеродистой стали, поэтому после установки такой подшипник заливают антифрикционным материалом (баббитом или свинцовой бронзой) с последующей обработкой отверстия. Толщина слоя заливки соотносится с внутренним диаметром подшипника: t = 0,01d, где t – толщина заливочного слоя, d – внутренний диаметр подшипника.

Вкладыши толстостенных подшипников устанавливаются в полуотверстия основания и крышки с небольшим зазором. Чтобы избежать их смещения при монтаже, используют установочные штифты, которые крепят в корпусе подшипника с натягом 0,04–0,07 мм, при этом отверстие под штифт во вкладыше сверлят с учетом необходимого зазора в 0,1–0,3 мм между стенками отверстия и штифтом. Отверстия эти должны иметь овальную форму, что позволяет вкладышу самостоятельно центрироваться в случае перекоса.

Тонкостенные подшипники обычно не стопорятся, а удерживаются от осевого смещения фиксирующими усами, которые являются составной частью вкладышей. Вкладыши таких подшипников взаимозаменяемы, а посадочные гнезда под них обрабатывают с повышенной точностью.

Сборка разъемных подшипников даже в серийном производстве выполняется с подгонкой (что уж говорить о единичной сборке в условиях домашней мастерской). После того как вкладыши установлены в посадочные гнезда корпуса и крышки, их поверхности пришабривают по шейкам вала (с контролем на краску). Окончательную подгонку вкладышей осуществляют в ходе проверочной установки крышки подшипника: затягивают гайки первого подшипника, проворачивают вал на 2–3 оборота, отпускают гайки первого и затягивают гайки второго подшипника, вал снова проворачивают и так далее, если в сборочном узле более двух подшипников.

По тому, как вращается вал, можно уже сказать о качестве сборки подшипников: если вал проворачивается с трудом, значит, зазор между подшипником и шейкой вала имеет размер меньше необходимого, это может быть вызвано перекосом в соосности подшипников или ошибками в диаметральных размерах. Во избежание сбоев в работе всего механизма в целом собранные подшипники контролируют на отклонения от соосности, а также проверяют радиальные и осевые зазоры.

Отклонения от соосности можно проверить с помощью контрольного или макетного вала и щупа, проверочной линейки, струны и штихмаса или электрическим способом. Самый простой и, соответственно, самый приемлемый для домашней мастерской способ контроля – это использование струны, натянутой по оси вала, или проверочной линейки, также расположенной по оси вала. Однако такой способ не дает необходимой точности, поскольку точность измерения зависит от определения момента касания струны головкой штихмаса. Увеличить точность измерения можно, включив струну в цепь низкого напряжения, тогда момент касания будет устанавливаться по загоранию лампочки. Самые точные показания отклонения соосности может дать использование контрольного или макетного вала: при совпадении осей установленных подшипников вал в отверстие входит свободно, а при их перекосе не входит.

Читать дальшеИнтервал:

Закладка: