Виталий Скляр - Прогрессивные энерго- и ресурсосберегающие металлургические технологии. Учебное пособие для обучающихся по направлению «Металлургия»

- Название:Прогрессивные энерго- и ресурсосберегающие металлургические технологии. Учебное пособие для обучающихся по направлению «Металлургия»

- Автор:

- Жанр:

- Издательство:Литагент Ридеро

- Год:неизвестен

- ISBN:9785448376245

- Рейтинг:

- Избранное:Добавить в избранное

-

Отзывы:

-

Ваша оценка:

Виталий Скляр - Прогрессивные энерго- и ресурсосберегающие металлургические технологии. Учебное пособие для обучающихся по направлению «Металлургия» краткое содержание

Прогрессивные энерго- и ресурсосберегающие металлургические технологии. Учебное пособие для обучающихся по направлению «Металлургия» - читать онлайн бесплатно ознакомительный отрывок

Интервал:

Закладка:

В случае процесса FASTMET продукцией является губчатое железо, FASTMELT – жидкая сталь, а в процессе ITmk3 данные комки плавятся в последней зоне этого пода, тем самым получая гранулы чугуна и шлак. Конечным этапом является разделение чугунных комков и шлака. Такая технология в России используется на Дальневосточном металлургическом комбинате (г. Петропавловск).

Вопросы для самоконтроля

1. Приведите основные пути снижения расхода кокса, назовите его заменители.

2. Что такое железо прямого восстановления? В каком виде оно выпускается?

3. Приведите способы прямого получения железа и дайте их описание.

4. Ресурсо- и энергосберегающие технологии в сталеплавильном производстве

§1. Сравнение энергоэффективности сталеплавильных процессов

В настоящее время для выплавки стали в массовом производстве используют различные типы печей. При анализе эффективности методов по энергосбережению в сталеплавильном производстве следует учитывать, что энергоемкость производства стали – это сумма затрат энергии как непосредственно в самом сталеплавильном процессе, так и суммарная энергоемкость предыдущих переделов (доменного, и подготовки сырья).

Поэтому повышение доли металлолома в шихте резко снижает расход энергоносителей на выплавку стали. Так как суммарные затраты энергии на сбор, подготовку и транспортировку 1 тонны металлолома в среднем 4 раза ниже чем на выплавку 1 тонны чугуна.

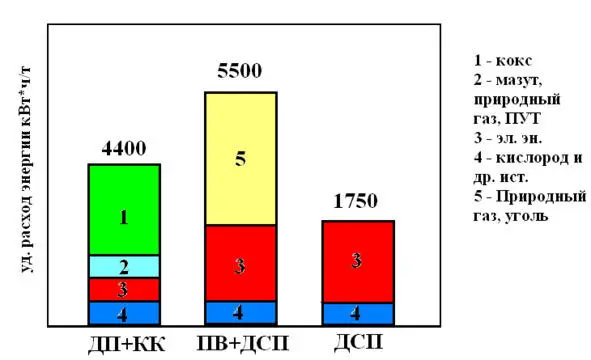

Сопоставление некоторых способов выплавки стали по расходу энергии приведено на рисунке 4.1.

Данный анализ позволяет сделать вывод о том, что наименее энергозатратным является процесс получения стали из металлолома в ДСП, в то время как схема «прямое восстановление железа (ПВ) + ДСП» наиболее энергозатратна, так как в данном процессе используется большое количество природного газа. Схема производства чугуна с использованием доменной печи (ДП) с последующей переработкой его в сталь в кислородном конвертере (КК) занимает промежуточное положение.

В целом, основными направлениями снижения энергоемкости сталеплавильного производства являются:

– выбор оптимальной структуры сталеплавильного производства (сокращение мартеновского производства и т.д.);

– максимальное использование всего ежегодно образующегося на предприятии металлолома;

– снижение доли чугуна в балансе плавки, сокращение расхода ферросплавов;

– совершенствование технологии плавки и конструкции сталеплавильных агрегатов;

– предварительный подогрев металлолома отходящими газами перед загрузкой;

– увеличение объемов внепечной обработки стали, в частности применение агрегата ковш-печь;

– как можно большая утилизация тепла отходящих газов, шлака, охлаждающей воды и металла;

– расширение объемов непрерывной разливки стали;

– выбор оптимальных с точки зрения энергозатрат схем расположения цехов по выплавке чугуна, стали и производству проката.

В качестве ресурсосберегающих мероприятий можно рассматривать технологии переплавки легированных отходов, которые позволяют плавить лом из легированных марок сталей с максимально возможным переходом легирующих элементов в готовый металл. В этом случае возможно исключение или сокращение окислительного периода плавки.

Рисунок 4.1 – Сопоставление способов выплавки стали по расходу энергии

Поскольку мартеновские печи практически полностью выведены из эксплуатации, рассмотрим пути снижения затрат только в кислородно-конвертерном и электросталеплавильном производстве.

§2. Снижение затрат энергии в кислородно-конвертерном процессе

В качестве сырья для кислородного конвертера используется жидкий чугун (70…80%) и металлолом. После загрузки исходных материалов в конвертер для выжигания «лишнего» углерода производят продувку ванны жидкого металла кислородом под высоким давлением через специальную фурму (фурмы).

Продувка разделяется на верхнюю (через погружную медную фурму), нижнюю (через донные фурмы) и комбинированную (одновременно через погружную и донные фурмы, при этом снизу может вдуваться только инертный газ). В процессе продувки кислород реагирует с углеродом и кремнием образую оксиды, при этом выделяется большое количество тепла, которое идет на поддержание температуры металла и расплавление металлолома. Однако этого количества тепла недостаточно для расплавления большего количества металлолома, чем 20…25%.

Конвертерный процесс сам по себе наименее энергоемок по сравнению с другими сталеплавильными процессами, однако использование большого количества чугуна для плавки обуславливает большую энергоемкость конвертерной стали.

Наиболее значимыми путями снижение затрат энергии в кислородно-конвертерном процессе являются:

– повышение температуры чугуна, заливаемого в конвертер, что позволяет добавить большее количество металлолома к шихте;

– увеличение доли металлолома и его предварительный подогрев отходящими газами;

– подача дополнительных энергоносителей в конвертер (измельченный уголь, природный газ);

– совершенствование технологии, в частности переход на комбинированную продувку, которая позволяет существенно уменьшить потери железа в шлаки пыль;

– проведение десульфурации, десиликонизации и дефосфорации чугуна в отдельных агрегатах или в желобе для выпуска чугуна (а не в конвертере и доменной печи);

– применение бесшлакового выпуска стали, для которого необходима установка затворов, которые перекрывают канал для выпуска стали в момент обнаружения частиц шлака в струе металла. Возможно применение также газодинамической отсечки шлака. Обнаружение шлака в этом случае производится инфракрасными или электромагнитными датчиками;

– применение более прочных огнеупоров, что обеспечивает большую стойкость кладки и соответственно увеличение производительности;

– применение технологии раздува шлака, согласно которой после выпуска стали, через фурму вдувают азот под большим давлением, и он разбрызгивает шлак по футеровке конвертера, что повышает ее стойкость;

– использование системы лазерного сканирования состояния футеровки конвертера, что позволяет производить ее оперативный ремонт, тем самым увеличивая ее стойкость.

§3. Снижение затрат энергии в электросталеплавильном производстве

В электросталеплавильном производстве применяют в основном дуговые сталеплавильные печи , на переменном и реже постоянном токе. Используются также индукционные печи в случае небольшого объема производства стали, в основном на машиностроительных предприятиях.

Читать дальшеИнтервал:

Закладка: