Виталий Скляр - Прогрессивные энерго- и ресурсосберегающие металлургические технологии. Учебное пособие для обучающихся по направлению «Металлургия»

- Название:Прогрессивные энерго- и ресурсосберегающие металлургические технологии. Учебное пособие для обучающихся по направлению «Металлургия»

- Автор:

- Жанр:

- Издательство:Литагент Ридеро

- Год:неизвестен

- ISBN:9785448376245

- Рейтинг:

- Избранное:Добавить в избранное

-

Отзывы:

-

Ваша оценка:

Виталий Скляр - Прогрессивные энерго- и ресурсосберегающие металлургические технологии. Учебное пособие для обучающихся по направлению «Металлургия» краткое содержание

Прогрессивные энерго- и ресурсосберегающие металлургические технологии. Учебное пособие для обучающихся по направлению «Металлургия» - читать онлайн бесплатно ознакомительный отрывок

Интервал:

Закладка:

В ДСП переменного тока установлено три графитовых электрода (по одному на фазу), а в ДСП постоянного тока – два: один верхний графитовый и один донный – медный.

Основное преимущество дуговых печей – это возможность выплавлять высококачественные легированные и высоколегированные стали, которые проблемно получать в других сталеплавильных агрегатах.

В процессе работы ДСП создается дуга, имеющая температуру 5000…6000 К между графитовыми электродами и металлоломом. Из-за высокой температуры дуги нагрев и расплавление металла производится достаточно быстро, а усвоение легирующих материалов происходит более полно. Возможность ступенчато регулировать напряжение дуги и силы тока позволяет хорошо контролировать процесс и обеспечивать точную температуру металла.

Таки печи широко используются и для плавки металлизованных окатышей, которые подаются в печь непрерывно, в то время как металлолом загружается в печь за несколько раз большим объемом.

Однако следует отметить, что в настоящее время большинство вышеуказанных операций производится в установках внепечной обработки стали. А основной функцией ДСП является фактически только расплавление металла.

Основными путями снижения затрат энергии в электросталеплавильном производстве являются:

– подготовка металлолома с удалением загрязняющих веществ, в том числе примесей цветных металлов;

– использование для плавки горячего губчатого железа или жидкого чугуна;

– сокращение длительности плавки путем повышения удельной мощности трансформатора;

– уменьшение продолжительности заправки, доводки с выносом операций легирования, раскисления, модифицирования и десульфурации в агрегаты внепечной обработки;

– предварительный подогрев металлолома отходящими газами, который позволяет экономить до 40% электроэнергии;

– работа печей на «болоте», когда после выпуска оставляют большое количество жидкого металла в печи для использования в следующей плавке;

– использование продувки металла инертными газами через донные фурмы;

– применение устройств электромагнитного перемешивания;

– увеличение высоты стенок печи позволяет производить однократную загрузку шихты только одной бадьей с металлоломом;

– установка водоохлаждаемых панелей;

– применение специальных приемов обработки шлака, например вспенивание;

– использование дополнительно природного газа, сжигаемого в газокислородных горелках, позволяет снизить общий расход энергии до 10%;

– использование эркерного или сифонного выпуска стали, позволяющее сократить время выпуска;

– повышение расхода углеродосодержащих материалов.

§4. Процесс Consteel

Процесс Consteel® разработан для снижения расхода энергоресурсов при выплавке стали в дуговой электросталеплавильной печи.

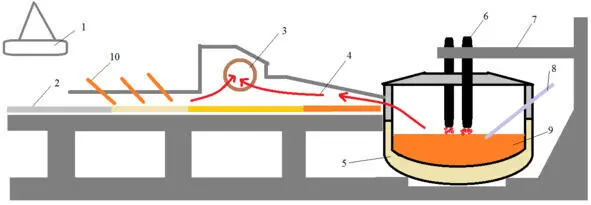

По этой технологии осуществляется непрерывная подача металлолома по конвейеру в ДСП (рисунок 4.2). Таким образом, процесс плавки становится фактически непрерывным. При этом обеспечивается постоянное плоское зеркало металла, над которым горят электроды, а расплавление поступающего металлолома происходит в ванне жидкого металла, что приводит к повышению стабильности процесса. Емкость таких печей составляет от 40 до 320 т. Внешний вид установки приведен на рисунке 9.1

Рисунок 4.2 – Схема установки Consteel: 1 – загрузка металлолома; 2 – металлом на конвейере; 3 – дымоход; 4 – отходящие газы; 5 – дуговая электросталеплавильная печь; 6 – электроды; 7 – электрододержатели, 8 – фурма для продувки кислородом и углеродом, 9 – жидкий металл, 10 – горелки для подогрева металлолома

В соответствии с технологией, шихта, с помощью электромагнитного крана, из вагонов подается на загрузочный конвейер, подогреваемый отходящими печными газами, который транспортирует ее к ДСП. Существует вариант технологии с дополнительными горелками, установленными над конвейером. Преимуществом процесса является отсутствие необходимости окускования металлолома, возможно использование даже стружки.

Подогретая шихта загружается в ДСП, где происходит ее расплавление в ванне жидкого металла. Отходящие с ДСП печные газы подогревают движущуюся по конвейеру шихту, после чего направляются на станцию газоочистки.

В отличие от загрузки, выпуск стали из печи осуществляется периодически, а для автоматического обнаружения шлака при выпуске используется устройство на основе инфракрасного датчика.

В печь также можно заливать жидкий чугун, который непрерывно подается в рабочее пространство печи по специальному футерованному желобу.

Преимущества технологии Consteel:

– сокращение расхода электроэнергии на 80…120 кВт·ч/т и электродов за счет повышения стабильности процесса и подогрева шихты;

– повышение производительности печи за счет непрерывности процесса;

– лучшие условия для шлакообразования и более благоприятная атмосфера в печи.

– повышение стойкости футеровки печи;

– снижение более чем на 40% затрат на материально-техническое обеспечение, персонал и обработку отходов производства.

– пониженное содержание FeO в шлаке, снижение содержания азота, фосфора и водорода в стали;

– снижение уровня шума и повышение экологичности производства.

§5. Двухкорпусные электросталеплавильные агрегаты

Двухкорпусные печи в первую очередь характеризуются повышенной производительностью. Такая печь состоит из двух ванн (корпусов) и одной системы питания с одним (печь постоянного тока) или тремя (печь переменного тока) электродами, которые переставляются с одной ванны на другую. Схема расположения оборудования двухкорпусной печи постоянного тока приведена на рисунке 4.3.

Пока в одном корпусе идет плавка металла с помощью электродов в другом корпусе происходит подогрев шихты отходящими газами из первого корпуса или газовыми горелками. При этом время плавки сокращается на 40%, а за счет подогрева шихты достигается снижение расхода электроэнергии на 40…60 кВт·ч/т. Встречаются печи, в которых электроды установлены на двух ваннах, однако в этом случае теряется экономический эффект от сокращения капитальных затрат на строительство агрегата.

Еще одним вариантом реализации двухкорпусных печей является агрегат CONARC (СONverter + electric ARC furnance). Этот агрегат также имеет два корпуса печи, но помимо одного комплекта электродов на нем установлена и фурма для подачи кислорода (как в конвертере). Схема агрегата приведена на рисунке 4.4. Преимуществом данного агрегата является возможность выплавки стали из жидкого чугуна и металлолома (или DRI) практически в любых пропорциях.

Читать дальшеИнтервал:

Закладка: