Джеймс Вумек - Бережливое производство

- Название:Бережливое производство

- Автор:

- Жанр:

- Издательство:Альпина Бизнес Букс

- Год:2004

- Город:Москва

- ISBN:5-9614-0009-3

- Рейтинг:

- Избранное:Добавить в избранное

-

Отзывы:

-

Ваша оценка:

Джеймс Вумек - Бережливое производство краткое содержание

«Бережливое производство» (lean production) — прорывный подход к менеджменту и управлению качеством, обеспечивающий долговременную конкурентоспособность без существенных капиталовложений. Пионером этого подхода стала компания Toyota, которая благодаря его использованию достигла выдающихся результатов. В настоящее время «бережливое производство» используется компаниями во многих странах и в разных отраслях.

Книга написана обстоятельно, ясно и содержит не только описание теории, но и много примеров из опыта ведущих компаний США, Германии и Японии.

Книга ориентирована, прежде всего, на практиков — руководителей среднего и высшего звена и предпринимателей, но также будет интересна студентам и преподавателям экономических вузов.

Бережливое производство - читать онлайн бесплатно ознакомительный отрывок

Интервал:

Закладка:

3) действия, которые, с точки зрения потребителя, не создают ценности и поэтому могут быть немедленно исключены из потока (муда второго рода). После того, как третья категория действий ликвидирована, можно приступать к работе над оставшимися действиями, не создающими ценности. Для этого применяются методы создания потока, «вытягивания» и совершенствования, описанные в следующих главах.

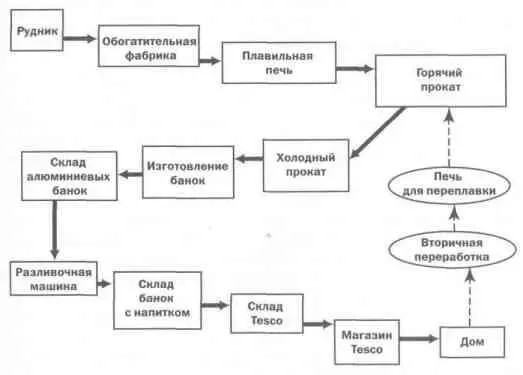

Метод создания потока лучше всего показать на примере {4} . Речь пойдет о состоящей из восьми ячеек упаковке колы, которая была случайно выбрана из сотен товаров, стоящих на полках магазина Tesco. С самого начала мы бы хотели предупредить читателя, что наш рассказ может вызвать некоторый шок, так как на протяжении всех трехсот дней, которые длился описываемый процесс, большинство его шагов хоть и потребляло ресурсы, но не создавало никакой ценности (что, по сути, есть муда). Похожую судьбу разделяют все из почти тридцати тысяч продуктов, представленных в магазине Tesco. Поэтому пример с колой типичен.

Не стоит также забывать, что все фирмы, участвующие в потоке создания ценности колы, работают по технологии массового производства. Проблема не в компетенции менеджеров. Они мыслят совершенно логично. Проблема в самой логике мышления.

Даже самая полноводная река начинается с маленьких ручейков. Для колы одним из них служит реальная вода, которая в Великобритании поставляется местной станцией водозабора. Другие компоненты включают в себя: небольшие дозы экстракта (обеспечивающего «тот самый вкус»), поставляемые в виде концентрата материнской компанией {5} , свеклу для изготовления сахара, кукурузу для производства жженого сахара (создающего характерный цвет напитка и дополнительный вкусовой оттенок), еловую древесину, идущую на изготовление картонных упаковок, бокситы или металлолом, из которых делается алюминий для производства банок {6} .

Поскольку самый сложный компонент упаковки колы {7} — это сама алюминиевая банка (изготовить ее сложнее, чем сделать напиток), имеющая к тому же самый длительный производственный цикл, мы рассмотрим поток движения алюминия, из которого делаются банки. Изготовление обычного и жженого сахара, экстракта и картонной упаковки мы будем рассматривать в качестве «притоков» нашего главного потока.

Первый шаг, как показано на карте потока создания ценности (рис. 2-1), — добыча бокситов в Австралии. В принципе, бокситы можно добывать небольшими объемами и в течение нескольких минут после получения заказа посылать их на следующую стадию обработки. Однако горное производство устроено так, что вначале надо накопить несколько миллионов тонн руды, чтобы потом, в соответствии с долгосрочным прогнозом производства, передать ее на следующую стадию обработки. Огромными самосвалами горы бокситов перевозятся на обогатительную фабрику, где они превращаются в порошкообразную окись алюминия.

Рисунок 2-1. Поток создания ценности банок колы

Чтобы из четырех тонн бокситов получить одну тонну окиси алюминия, требуется около тридцати минут. Когда же набирается достаточно окиси, чтобы наполнить ею огромный рудовоз (500 тыс. тонн окиси, из которых можно сделать 10 млн. банок, накапливается около двух недель), она перевозится морем (за четыре недели) в Норвегию или Швецию, в страны с низкой стоимостью электроэнергии, необходимой для выплавки.

Еще после двух месяцев ожидания огромное количество энергии (в двадцать раз большее, чем для переработки металлолома) тратится на то, чтобы за два часа из двух тонн окиси выплавить тонну алюминия. Принципы массового производства требуют, чтобы каждая партия была достаточно большой. Расплавленный алюминий формируется в десятки слитков сечением метр на метр и длиной десять метров. Дальнейшее охлаждение и хранение занимают еще две недели, после чего слитки при помощи грузовиков, кораблей и опять грузовиков отправляются для прохождения стадии горячей прокатки в Германию или Швецию.

Перед горячей прокаткой слитки хранятся около двух недель. Чтобы уменьшить их толщину с одного метра до трех миллиметров, их нагревают до 500°С и три раза пропускают через прокатный стан. Сам процесс прокатки занимает около минуты. Но поскольку применяемое оборудование настолько сложно, что его трудно перестроить с производства одного типа проката на другой, менеджеры завода не нашли ничего лучшего, чем ждать, пока наберется достаточное количество заказов на определенный тип проката (сортамент), а затем выполнять все эти заказы в один присест. После того как в конце концов сделан тот тип проката, который нам нужен, листы алюминия сматываются в десятитонные рулоны и отправляются на склад, где лежат еще примерно четыре недели.

Далее рулоны на грузовиках перевозятся на завод холодной прокатки в той же Германии или Швеции. Перед прокаткой они хранятся еще примерно две недели. После холодной прокатки (скорость — 2100 футов алюминиевого листа в минуту, или около 25 миль в час) толщина листов уменьшается с трех миллиметров до 0,3 миллиметра, что требуется для изготовления банок. Поскольку станы для холодной прокатки также очень дорогие и не могут быстро перестроиться на выпуск другого продукта, менеджеры заводов холодной прокатки рассчитали, что наиболее экономичным будет накапливать заказы на производство листов с определенными параметрами и затем выполнять эти заказы за один раз. Получаемый тонкий лист разрезается на полосы, сматывается в десятитонные рулоны и на месяц отправляется на склад.

Когда приходит пора изготавливать банки, алюминиевые рулоны на грузовиках, кораблях и снова грузовиках доставляются в Англию, где на заводе по изготовлению банок они хранятся две недели. Рулоны забираются из складов и загружаются в машину, изготавливающую банки. За минуту на вырубном прессе из алюминиевых листов делается четыре тысячи дисков. Диски автоматически поступают на формовочные прессы, каждый из которых, проштамповав диск три раза подряд, выдает в минуту триста готовых банок без верха. На каждый вырубной пресс приходится по тринадцать формовочных.

Потом банки поступают на конвейер, при помощи которого они проходят через мойку, сушку и камеру покраски, где поверх грунтовочного слоя наносятся характерная цветовая гамма колы, а также информация для потребителя на нескольких языках и рекламные лозунги. Затем банки лакируются и обхватываются кольцом. Чтобы после заполнения на банки можно было надеть крышки, их борта загибают, прикрепляют дно и наносят внутрь покрытие, предотвращающее обесцвечивание напитка и приобретение им алюминиевого привкуса. Потом банки поступают на окончательную инспекцию.

Читать дальшеИнтервал:

Закладка: