Владлен Котлер - Котлы тепловых электростанций и защита атмосферы

- Название:Котлы тепловых электростанций и защита атмосферы

- Автор:

- Жанр:

- Издательство:Array Литагент «Аква-Терм»

- Год:2008

- Город:Москва

- ISBN:нет данных

- Рейтинг:

- Избранное:Добавить в избранное

-

Отзывы:

-

Ваша оценка:

Владлен Котлер - Котлы тепловых электростанций и защита атмосферы краткое содержание

Учитывая всё возрастающее значение вопросов охраны окружающей среды, авторы, используя результаты собственных исследований и достижения отечественных и зарубежных энергетиков, подробно рассказывают о методах и конструкциях аппаратов, предназначенных для защиты атмосферы от токсичных и парниковых газов, а также золовых частиц, выбрасываемых в атмосферу с дымовыми газами котлов.

Пособие предназначено для студентов энергетических специальностей технических вузов, инженерно-технического персонала инжиниринговых компаний и тепловых электростанций, а также слушателей курсов повышения квалификации инженеров-теплотехников.

Котлы тепловых электростанций и защита атмосферы - читать онлайн бесплатно ознакомительный отрывок

Интервал:

Закладка:

В последние годы некоторое распространение в России получил 3-й вариант: подача пыли к горелкам с высокой концентрацией — ППВК. Этот метод заключается в том, что пылесистема оборудуется высоконапорными воздуходувками для транспорта пыли по трубопроводам малого диаметра (обычно – 76 мм) при концентрации угольных частиц 30–40 кг на кг воздуха (при традиционном методе концентрация твердых частиц близка 0,5 кг/кг, а диаметр пылепровода, в зависимости от мощности горелки, составляет 300–800 м).

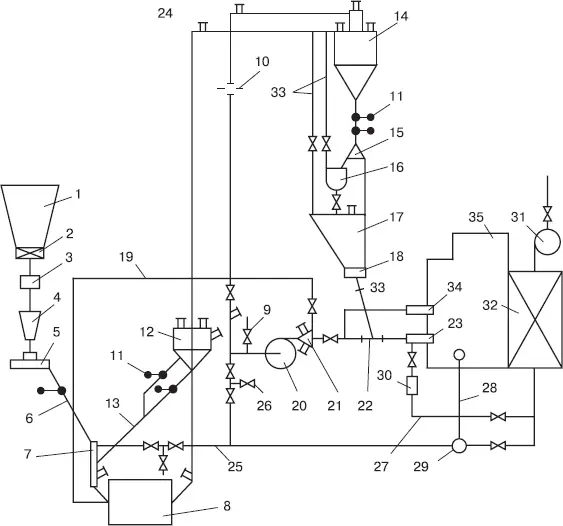

Рис. 3.6. Индивидуальная система пылеприготовления с ШБМ и с промежуточным бункером: 1 – бункер сырого угля; 2 – отсекающий шибер; 3 – автоматические весы; 4 – весовой бункер; 5 – питатель угля; 6 – течка сырого угля; 7 – устройство для нисходящей сушки; 8 – мельница; 9 – клапан присадки холодного воздуха; 10 – устройство для измерения расхода сушильного агента; 11 – мигалка; 12 – сепаратор; 13 – течка возврата крупной пыли; 14 – циклон; 15 – перекидной шибер; 16 – реверсивный шнек; 17 – бункер пыли; 18 – питатель пыли; 19 – трубопровод рециркуляции; 20 – мельничный вентилятор; 21 – короб первичного воздуха; 22 – смеситель; 23 – горелка; 24 – взрывной клапан; 25 – трубопровод сушильного агента; 26 – атмосферный клапан; 27 – воздухопровод; 28 – газопровод; 29 – смесительная камера; 30 – короб вторичного воздуха; 31 – дутьевой вентилятор; 32 – воздухоподогреватель; 33 – заглушка; 34 – сбросная горелка; 35 – котел

Принципиальная разница между схемами пылеприготовления с прямым вдуванием и промежуточным бункером заключается в том, что первая предполагает жесткую связь между мельницами и котлом: изменение нагрузки котла требует обязательного изменения режима работы мельничного оборудования.

Для второго варианта характерна большая гибкость: наличие промежуточного бункера позволяет эксплуатировать пылесистему в оптимальном режиме независимо от колебаний нагрузки котельной установки. Более того, эта схема допускает даже кратковременный останов мельницы: котел несколько часов может работать на топливе из пылевого бункера. А при наличии связи между соседними бункерами котел может длительно работать, получая угольную пыль от пылесистемы соседнего котла.

К недостаткам систем пылеприготовления с промежуточным бункером относятся, во-первых, увеличение затрат на оборудование и места для его размещения, а во-вторых, повышенные затраты на собственные нужды в связи с наличием не только мельницы, но и мельничного вентилятора.

С учетом этого в последнее время пылесистемы с промежуточным бункером устанавливают только при проектировании энергоблоков на малореакционных углях или использовании топок с жидким шлакоудалением, когда для надежного воспламенения и повышения температуры в зоне активного горения целесообразно подавать топливо к горелкам горячим воздухом.

При сжигании каменных углей с высоким выходом летучих, а также различных марок бурого угля и торфа обычно применяют системы пылеприготовления с прямым вдуванием.

Собственно размол топлива в сочетании с его сушкой осуществляется в мельницах. На тепловых электростанциях получили распространение тихоходные шаровые-барабанные (ШБМ), среднеходные валковые и шаровые (МВС и МШС), а также быстроходные молотковые (ММ) мельницы и мельницы-вентиляторы (М-В).

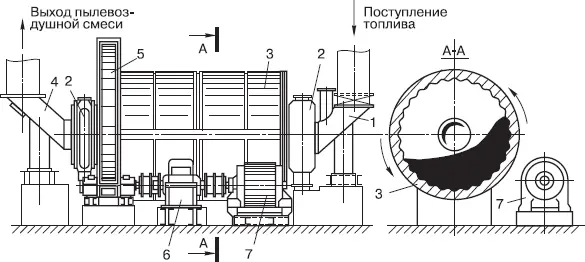

Шаровая барабанная мельница представляет собой барабан, выложенный внутри волнистыми броневыми плитами. Почти треть его объема заполнена стальными шарами диаметром 25–60 мм. Размол угля осуществляется по принципу удара и истирания. При вращении барабана (16–23 об/мин) шары поднимаются на определенную высоту и падают, разбивая кусочки угля. Перекатывание шаров дополнительно превращает дробленку в пыль за счет истирания (рис. 3.7).

Рис. 3.7. Шаровая барабанная мельница: 1 – входной патрубок; 2 – опорный подшипник; 3 – барабан мельницы с тепло– и звукоизоляцией; 4 – выходной патрубок; 5 – большая шестерня; 6 – редуктор; 7 – электродвигатель

Сырое топливо вместе с горячим воздухом подается в барабан через входной патрубок, а готовая пыль удаляется вентилирующим агентом через выходной патрубок.

Достоинством ШБМ является их универсальность: они пригодны для размола как мягких углей с высоким выходом летучих, так и твердых топлив, типа АШ. В случае попадания в ШБМ посторонних (в том числе – металлических) предметов не требуется аварийный останов мельницы.

К недостаткам ШБМ относятся, прежде всего, повышенный расход электроэнергии на размол: энергия тратится на вращение барабана даже при отсутствии топлива. Второй недостаток – износ шаров (при размоле АШ, например, истирается 400 г металла на 1 т полученной угольной пыли). Кроме того, пылесистема с ШБМ – это, как правило, пылесистема с промбункером, то есть громоздкая и сложная система, требующая место для сепараторов, циклонов, пылевых бункеров и пылепитателей. Поэтому такие мельницы в настоящее время применяются только в случае использования малореакционных твердых углей с К ло≤ 1,1, требующих для эффективного сжигания весьма тонкий размол (R 90≤ 10 %).

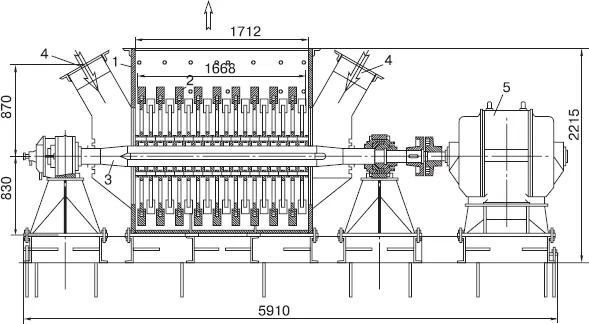

Большое распространение в России для размола бурых и каменных углей с высоким выходом летучих получили молотковые мельницы. Размол топлива в этих мельницах происходит по принципу удара, поэтому скорость вращения ротора достаточно высока: 735–980 об/мин. Ротор мельницы вращает билодержатели, на которых укреплены съемные била, изготовленные из отбеленного чугуна или марганцовистой стали. Корпус мельницы изнутри защищен съемной броней (рис. 3.8).

Рис. 3.8. Молотковая мельница с аксиальным подводом сушильного агента: 1 – корпус; 2 – била; 3 – ротор; 4 – патрубки для подвода сушильного агента; 5 – электродвигатель

Кроме дробленого топлива, в молотковую мельницу подается сушильный агент: горячий воздух или смесь воздуха с дымовыми газами, отобранными из конвективной шахты котла дымососом рециркуляции. По способу подвода сушильного агента молотковые мельницы делятся на аксиальные (ММА) и тангенциальные (ММТ). Заодно с мельницами устанавливаются центробежные или инерционные сепараторы, которые возвращают грубые частицы угля на повторный размол в мельницу. На котлах малой производительности можно встретить шахтные (гравитационные) сепараторы, после которых аэросмесь поступает в топку через открытую амбразуру (рис. 3.9).

Читать дальшеИнтервал:

Закладка: