Дэвид Майер - Практика дао Toyota. Руководство по внедрению принципов менеджмента Toyota

- Название:Практика дао Toyota. Руководство по внедрению принципов менеджмента Toyota

- Автор:

- Жанр:

- Издательство:Array Литагент «Альпина»

- Год:2011

- Город:Москва

- ISBN:978-5-9614-2677-9

- Рейтинг:

- Избранное:Добавить в избранное

-

Отзывы:

-

Ваша оценка:

Дэвид Майер - Практика дао Toyota. Руководство по внедрению принципов менеджмента Toyota краткое содержание

Практика дао Toyota. Руководство по внедрению принципов менеджмента Toyota - читать онлайн бесплатно полную версию (весь текст целиком)

Интервал:

Закладка:

Различные модели освоения технологии

Размышляя над подходом Toyota к освоению новых технологий, мы выявили иные, традиционные модели освоения технологии, характерные для компаний, не применяющих принципы бережливого производства. Перед нами две совершенно разные модели: одна предполагает жесткую автоматизацию, другая – использование информационных систем для планирования, составления графиков и принятия решений. Мы поочередно рассмотрим оба подхода.

Автоматизация вошла в нашу жизнь несколько веков назад. Любой инженер, который занимался автоматизацией, знает, с чем ему придется столкнуться. Нужно выполнить анализ затрат и результатов, где затраты представляют собой амортизированную стоимость капитала, а результаты, как правило, – снижение затрат на рабочую силу. Если снижение затрат на рабочую силу превышает амортизированную стоимость капитала, автоматизация побеждает. На самом деле технологии часто оказывают скрытое предпочтение, поскольку в отличие от людей автоматы не спорят и не угрожают объединиться в профсоюз. Запрограммируйте робота, и он выполнит заказ, не требуя дальнейших объяснений. Многие инженеры зарабатывают на жизнь тем, что обследуют заводы участок за участком, изыскивая возможности для автоматизации. Обычно автоматическое оборудование покупается у внешнего поставщика, а инженеру при этом отводится роль интегратора.

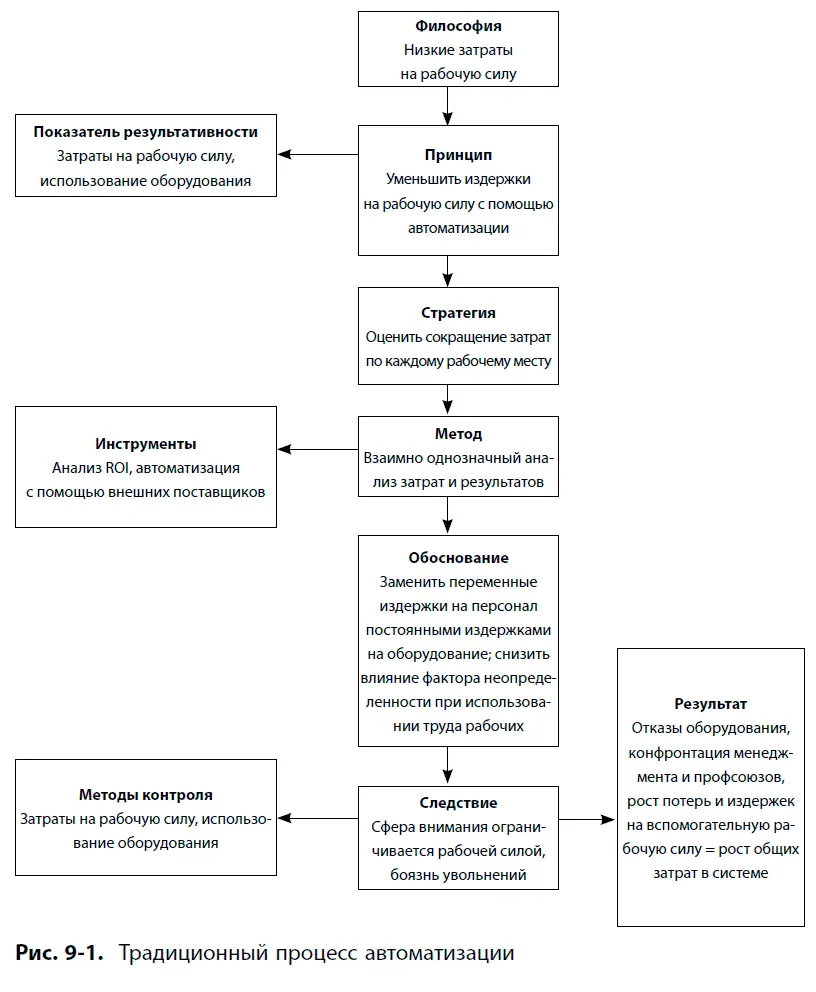

Взгляните на схему традиционного процесса автоматизации на рис. 9–1. Видно, что в его основе лежит принцип снижения трудоемкости за счет вытеснения людей автоматами. По каждому рабочему месту производится анализ затрат и результатов, если результаты перевешивают, внедряется автоматизация. В этом случае переменные издержки на персонал заменяются постоянными издержками на новое оборудование. К числу негативных последствий автоматизации относятся боязнь увольнений, конфронтация менеджмента и профсоюзов и обилие сложного, требующего обслуживания оборудования. При этом затраты на квалифицированную рабочую силу нередко растут, а простои оборудования превращаются в проблему. Если объем продаж падает, новые постоянные затраты становятся тяжким грузом для менеджмента.

С точки зрения бережливого производства технология часто оказывается ненадежной, негибкой и порождает перепроизводство. Отчасти перепроизводство связано с недостатком надежности, а отчасти – со стремлением компании оправдать затраты на технологию, заставляя ее работать. Там, где огромные скопления запасов стали нормой, такие потери обычно игнорируются, пока оборудование работает, изготавливая новые и новые детали.

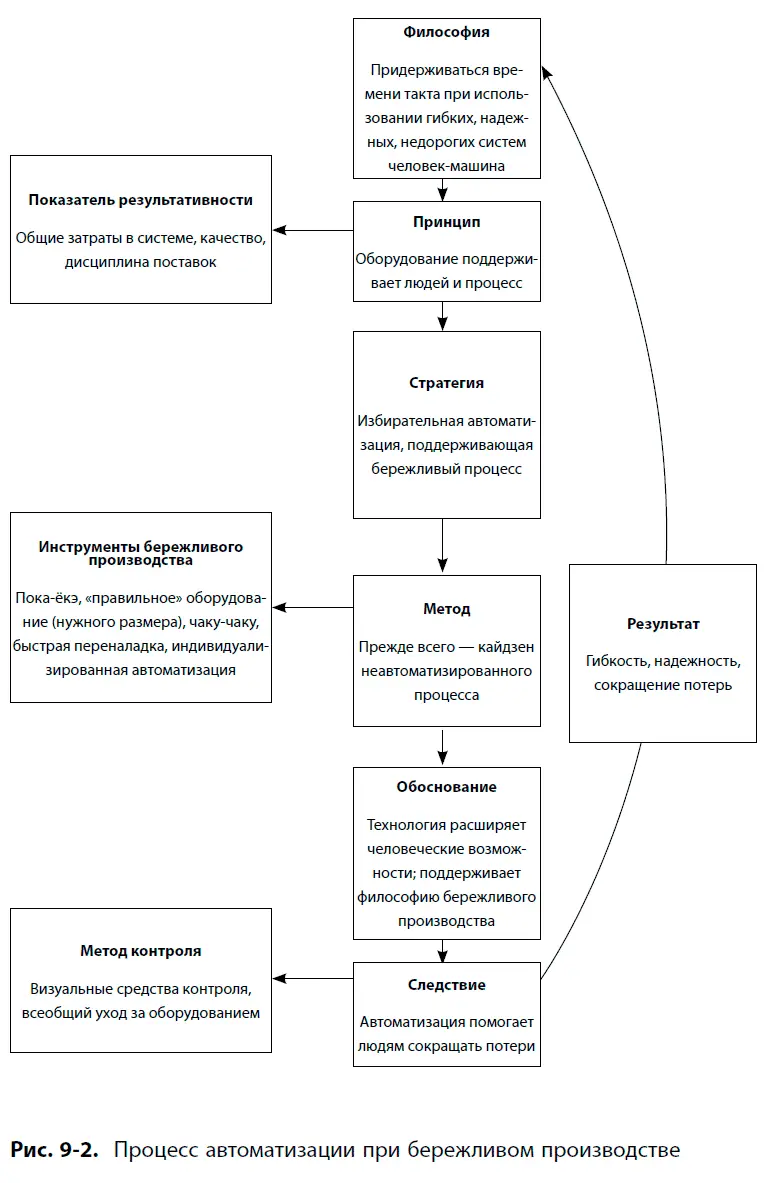

Сравните эту модель автоматизации с подходом бережливого производства на рис. 9–2. Философия бережливого производства по-прежнему состоит в повсеместном устранении потерь. Отношение к любой новой технологии всегда опирается на TPS, а сама технология рассматривается как часть системы человек-машина. Оборудование должно помогать людям заниматься кайдзен и построением бережливых процессов. Любая новая технология должна удовлетворять конкретную потребность и отвечать требованиям TPS в целом. Часто это означает, что следует начать с совершенствования и улучшения более простой системы, в которой используется ручной труд. Прежде чем инвестировать в новую технологию, подумайте, как можно использовать то, что уже есть. Автоматизация небережливой системы позволяет добиться ограниченного снижения издержек, но при этом зачастую ведет к дополнительным потерям и снижает мотивацию разработать более бережливую систему. Это значит, что в долгосрочном аспекте объем потерь еще больше возрастает. Выжав все возможное из неавтоматизированной системы, подумайте, возможно ли ее дальнейшее улучшение за счет добавления какой-либо новой функциональной возможности. Технология – это всего лишь решение, которое помогает придерживаться времени такта, используя гибкие, недорогие системы человек-машина.

В Toyota за новое производственное оборудование отвечает отдел организации производства. Изучение TPS – неотъемлемая часть подготовки любого начинающего инженера по организации производства, а отбор и конструктивные особенности оборудования определяются потребностями TPS. Так, любое оборудование оснащено устройствами предупреждения ошибок (пока-ёкэ) с датчиками, которые в случае каких-либо отклонений в процессе инициируют сигнал андон. Уровень автоматизации обычно определяется потребностями рабочего. Оборудование, которое автоматически выгружает обработанную деталь, так что оператору ячейки остается лишь переходить от станка к станку, устанавливая детали для обработки и собирая готовые, называется чаку-чаку. Характеристики оборудования определяются с учетом требований процесса, представляющего собой поток единичных изделий. Кроме того, конструкция оборудования предусматривает возможность быстрой переналадки. Оборудование, отвечающее столь специфическим требованиям, как правило, нельзя приобрести на открытом рынке. В сущности, отдел организации производства в Toyota вносит значительный вклад в разработку новой технологии, применяемой на заводах компании. Этот отдел работает рука об руку с отборной группой внешних поставщиков Toyota, тесно сотрудничающих с компанией и разбирающихся в дао Toyota.

Конкретная ситуация: используй адекватную технологию

Эффект масштаба наводит на мысль, что один мощный высокотехнологичный станок эффективнее нескольких небольших и простых. Компания, которая производит топливные стержни для ядерных реакторов, изготавливает также металлические решетки для фиксации топливных стержней. После каждого этапа обработки решетки следует промывать. Огромный промывной аппарат, оснащенный манометрами и температурными датчиками, на который поступали металлические сетки с разных операций, стал узким местом в процессе.

В ходе построения бережливого производства обработка решеток была выделена в отдельную ячейку, однако основной помехой потоку был промывной аппарат, который мог работать только крупными партиями. Инженеров по организации производства спросили, нельзя ли заменить этот аппарат несколькими более простыми и менее громоздкими устройствами. Поначалу они сказали: «Ни в коем случае!» Однако команда по трансформации проявила настойчивость, и в конце концов инженеры пришли к выводу, что для их целей вполне подойдет мощная промышленная посудомоечная машина. Несколько таких машин позволили значительно снизить размеры партии и устранить узкое место.

Читать дальшеИнтервал:

Закладка: