Дэвид Майер - Практика дао Toyota. Руководство по внедрению принципов менеджмента Toyota

- Название:Практика дао Toyota. Руководство по внедрению принципов менеджмента Toyota

- Автор:

- Жанр:

- Издательство:Array Литагент «Альпина»

- Год:2011

- Город:Москва

- ISBN:978-5-9614-2677-9

- Рейтинг:

- Избранное:Добавить в избранное

-

Отзывы:

-

Ваша оценка:

Дэвид Майер - Практика дао Toyota. Руководство по внедрению принципов менеджмента Toyota краткое содержание

Практика дао Toyota. Руководство по внедрению принципов менеджмента Toyota - читать онлайн бесплатно полную версию (весь текст целиком)

Интервал:

Закладка:

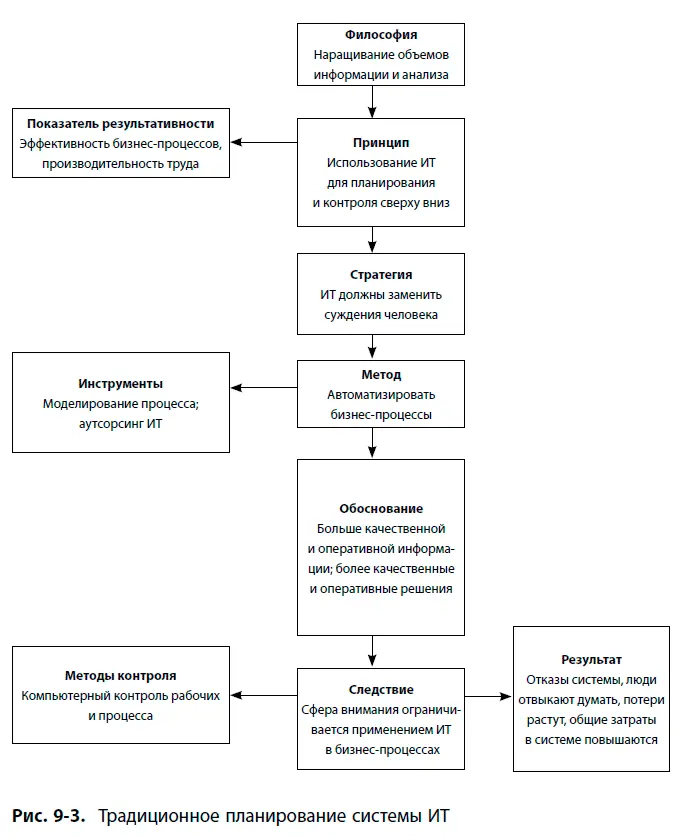

Подобные истории можно рассказать и про иные информационные системы. Традиционный подход к разработке ИТ, показанный на рис. 9–3, представляет собой систему выталкивания. Исходная посылка предполагает, что обилие информации и сложные методы анализа всегда лучше, чем простые и здравые умозаключения. ИТ-системы часто опираются на философию управления, предполагающую контроль процесса сверху вниз. При наличии надлежащей информации и адекватного метода анализа такая система может обеспечить рациональное планирование и контроль процесса.

При разработке типовой информационной технологии имеется в виду некая абстрактная цель, которая затем выталкивается «пользователям». Предполагается, что они должны подчинить свои методы работы тем принципам, на которые ориентировались разработчики технологии. Предполагаемая оптимизация «бизнес-процессов» с помощью информационных технологий предусматривает заполнение информационной системы различными данными (например, сведениями о любом перемещении запасов).

В Дао Toyota приводится пример использования программного обеспечения для визуального контроля цепочки поставок. Это программное обеспечение предназначалось для того, чтобы сделать запасы видимыми. Когда рабочая группа, занимающаяся цепочкой поставок, опробовала данное программное обеспечение в ходе пилотного проекта, она обнаружила, что бизнес-процессы на заводах примитивны и неупорядоченны. Надежные методы сбора информации о запасах в режиме реального времени отсутствовали. В результате компьютерная система не отображала реальной картины движения запасов. Данная компьютерная система предназначалась для того, чтобы поставщики могли видеть, когда количество запасов на заводах достигает минимально допустимого уровня, что должно было служить сигналом к отгрузке комплектующих в объеме, соответствующем заданному максимуму. Это был своего рода зачаток системы вытягивания. Стимулом, побуждающим поставщиков придерживаться данной системы, был автоматически рассчитываемый показатель эффективности, который показывал, какую часть времени уровень запасов поддерживается в пределах между максимумом и минимумом.

Безоглядное упование на ИТ приводит к росту потерь

Типичный пример применения ИТ в различных компаниях – стремление «представлять» и «отслеживать» фактический объем запасов в режиме реального времени. Любое перемещение материала вводится в систему (что нередко приходится делать оператору, отрываясь от работы, и это увеличивает потери), и благодаря этому должен быть точно известен уровень запасов. На самом деле такой подход по ряду причин не работает – в первую очередь из-за ошибок и пропусков, а значит, возникает необходимость в работнике, который будет тратить все свое время на «подсчет циклов», проверяя уровень запасов, чтобы убедиться в достоверности сведений и внести необходимые коррективы. Помимо этой дорогостоящей деятельности один-два раза в год приходится проводить физическую инвентаризацию запасов. Это весьма трудоемкая работа, которая порой занимает несколько дней (иногда выходных).

В Toyota управление запасами осуществляется с помощью карточек канбан, перемещение которых легко отслеживается. Физическая инвентаризация запасов осуществляется дважды в год, и для ее проведения производство приостанавливается самое большее на несколько часов (на складе на эту работу обычно уходит весь день, поскольку здесь хранится значительное количество изделий). В основном система управления запасами использует старомодные карточки, которые дешевле и эффективнее компьютерных систем. Недавно в Toyota начали использовать электронные канбан, которые посылают сигналы вытягивания поставщикам и даже используются для пополнения запасов в пределах сборочного завода. Однако на сборочных заводах все равно сохраняется дублирующая неавтоматизированная система, которая обеспечивает визуальную индикацию.

В отличие от компании, о которой говорилось выше, Toyota десятки лет занималась созданием систем вытягивания. Здесь учитывали емкость контейнеров и габариты погрузочных эстакад для этих контейнеров. В каждый контейнер помещалось строго определенное количество деталей, а объем запасов предполагал строго определенное число контейнеров. Количество карточек канбан соответствовало числу контейнеров. Нет карточки – нет производства – нет наращивания запасов. Toyota занималась повышением надежности оборудования, встраиванием качества и обучением операторов. Благодаря непрерывному совершенствованию здесь так мало запасов, что сбор информации о запасах на каждом этапе процесса в режиме реального времени не представляет особой ценности – это всего лишь потери. Иными словами, в Toyota работают над разработкой процесса производства как такового и связывают производственные процессы с помощью несложных средств коммуникации и стандартных процедур. Здесь не слишком заинтересованы в не добавляющих ценности «бизнес-процессах», нацеленных на ввод данных в компьютер. Любопытно, что, совершенствуя свои неавтоматизированные системы, Toyota пришла к электронным канбан. Впрочем, они используются параллельно с традиционной системой канбан, что позволяет сочетать визуальный контроль с преимуществами современной компьютерной технологии.

Следует всегда самостоятельно проверять состояние дел

Как-то раз мы занимались стабилизацией и проблемами операционной готовности одного процесса и начальник планово-производственного отдела, включенный в команду, то и дело замечал, что процесс «запаздывает». Мы осмотрели цех и не нашли незавершенного производства, ожидающего обработки. С точки зрения подхода Toyota нельзя считать, что процесс «запаздывает», если все, что поступило с предыдущей операции, обработано, а потребитель не требует пополнения. Все это легко выявить, наблюдая за происходящим в рабочей зоне и за связями между операциями. Озадаченные, мы спросили начальника планово-производственного отдела, как станок может «запаздывать». «Так говорит система!» – ответил тот, имея в виду систему планирования потребностей в материалах. Такое использование информации системы – без учета фактического состояния процесса – может ввести в заблуждение и заставить решать проблему, которой нет.

Традиционное программное обеспечение цепочки поставок, которое обещает сделать запасы зримыми, на самом деле опирается на принцип управления сверху вниз. Исходная посылка состоит в том, что, если высшему менеджменту будет доступна вся необходимая информация, он сможет контролировать систему. В основе системы канбан лежит принцип контроля на местах. При таком подходе совокупность взаимосвязей поставщик-потребитель сходится на рабочем месте. Потребители определяют, что и когда им нужно, с помощью канбан. Высшее руководство проверяет функционирование системы своими глазами, приходя в цех (рис. 9–4).

Читать дальшеИнтервал:

Закладка: