Филипп Семёнычев - Стоимость ≠ ценность. Современные методики картирования потоков создания ценности с применением правила 80/20

- Название:Стоимость ≠ ценность. Современные методики картирования потоков создания ценности с применением правила 80/20

- Автор:

- Жанр:

- Издательство:Литагент «Анимедиа»68dd5ea4-ba01-11e5-9ac5-0cc47a1952f2

- Год:2013

- Город:Прага

- ISBN:978-8-0877-6285-1

- Рейтинг:

- Избранное:Добавить в избранное

-

Отзывы:

-

Ваша оценка:

Филипп Семёнычев - Стоимость ≠ ценность. Современные методики картирования потоков создания ценности с применением правила 80/20 краткое содержание

В книге подробно описан метод картирования потока создания ценности в виде простых логических алгоритмов, что позволит использовать её как компетентным в данной сфере читателям, так и тем, кто только начинает пользоваться этим инструментом. Еще одним немаловажным достоинством книги является инновационный подход к применению принципа Парето в сочетании с картированием потока. В книге приводятся инструменты анализа, основанные на вышеупомянутом принципе, сфера применяемости, которых не ограничивается описанным в книге инструментом. Кроме того, вы узнаете о том, какие трудности, в том числе психологического характера, могут встретиться при применении метода картирования, и научитесь их преодолевать. Важно то, что все рекомендации, данные автором, основаны на практическом опыте. Успехов в освоении!

Стоимость ≠ ценность. Современные методики картирования потоков создания ценности с применением правила 80/20 - читать онлайн бесплатно ознакомительный отрывок

Интервал:

Закладка:

Анализ качества проводится МФГ с возможным привлечением экспертов из службы контроля качества на основании собранных статистических данных. Доля дефектности каждой операции визуализируется на КПСЦ, наиболее проблемные места выделяются отдельно. Суть всего процесса анализа сводится к двум направлениям: снижению доли особо значимых дефектов и обеспечению раннего выявления дефектов. То есть мы должны выделить наиболее повторяемые, дорогостоящие и опасные дефекты и насколько это возможно устранить причины их появления, а также сократить промежуток времени с момента возникновения дефекта до момента его обнаружения.

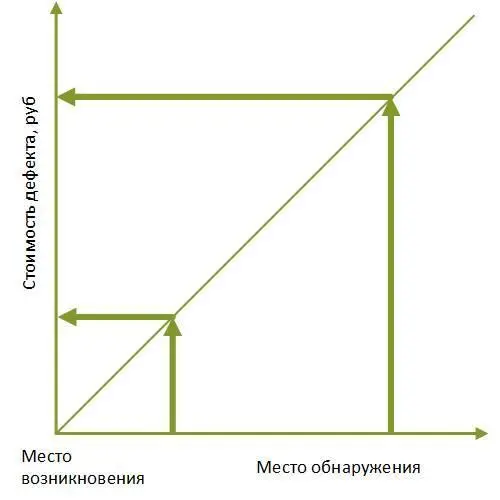

Не секрет, что стоимость дефектного изделия (см. рисунок 10.27) возрастает в разы по мере отдаления его от места возникновения, т. е. самым дешёвым окажется дефект, обнаруженный создавшим его работником в месте возникновения, а самым дорогим – дефект, вернувшийся в виде рекламации от Заказчика. Идеальное состояние в этой ситуации – обнаружение дефекта не в месте его возникновения, а на стадии проработки конструкторской и технологической документации при анализе рисков возникновения дефектов. Применительно к КПСЦ мы работаем с уже имеющимся уровнем брака и фактическими цифрами, которые необходимо сократить. Да, в результате в рассматриваемом потоке всё равно останутся дефекты, но они должны быть известны и незначительны, а поток выровнен.

Рис. 10.27

Необходимо уяснить первые два понятия – это место возникновения дефекта и место обнаружения (выявления) дефекта, они аналогичны с местами возникновения и обнаружения (выявления) проблем (раздел 10.2.). Место выявления (обнаружения) – это место в потоке, где мы впервые видим и идентифицируем дефект как таковой. Место возникновения – это место, где в процессе создания ценности произошла ошибка, преобразовавшая изделие таким образом, что оно не может быть передано Заказчику.

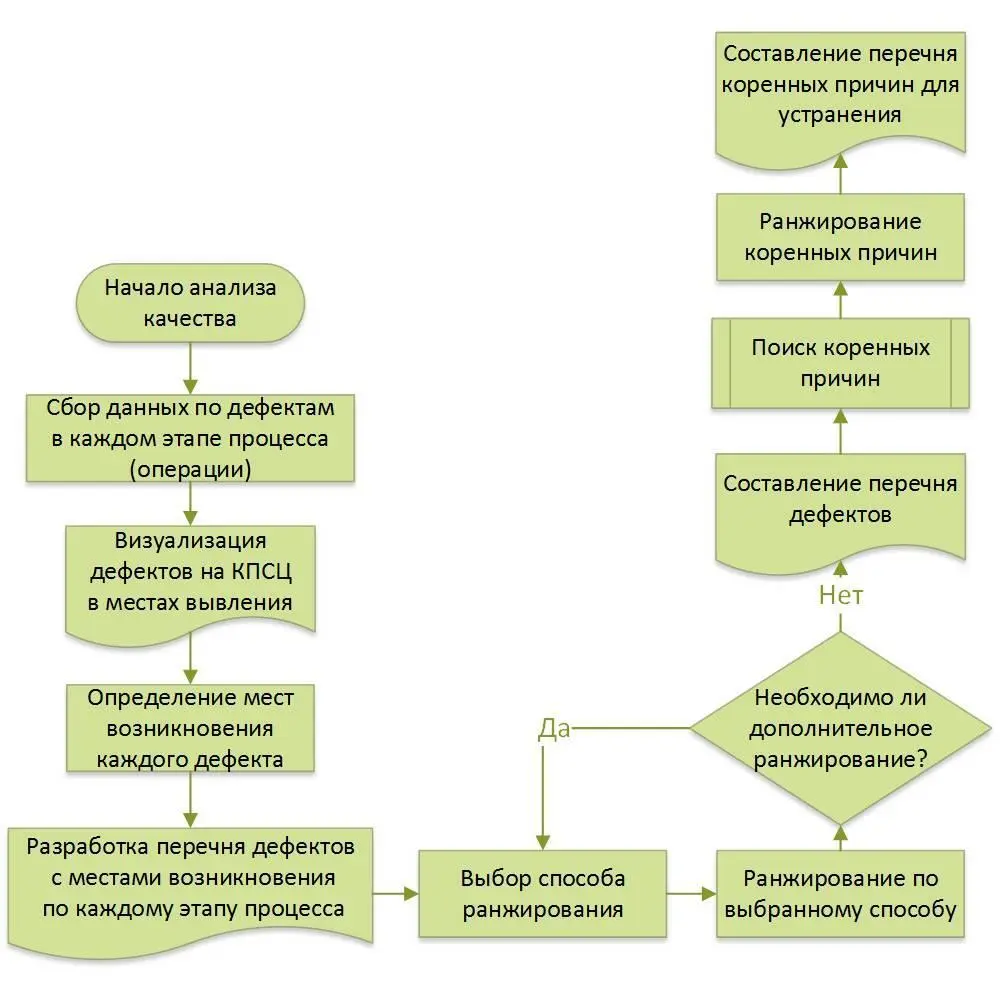

Общий алгоритм анализа качества (см. рисунок 10.28) выглядит следующим образом. Вначале собираются данные по дефектам, обнаруживаемым на каждом этапе процесса.

Рис. 10.28

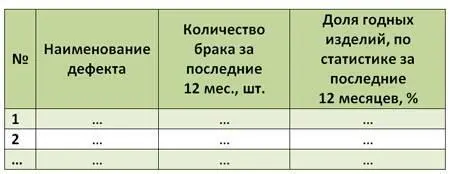

Данные состоят из вида дефекта и частоты его обнаружения в виде процента по отношению к количеству годных изделий (см. таблицу 10.29).

Таблица 10.29

В данном примере предполагается, что расслоение по изделиям уже проведено, т. е. карта потока построена по одному из самых браконосных изделий. В противном случае, рекомендуется вначале собрать данные по наиболее браконосным изделиям, т. е. провести расслоение по изделиям с наибольшей долей брака. Если строить КПСЦ, используя данные по массовому, но наименее браконосному и затратному изделию, то мы, конечно, можем найти и устранить коренные причины возникновения дефектов, но влияние на поток и процесс в целом будет незначительное. Другими словами, методы и принципы АВС-анализа и правила 80/20 не сработают должным образом. К тому же коренные причины возникновения дефектов часто взаимосвязаны друг с другом так, что одни и те же могут влиять на появление различных дефектов. Таким образом, начальное расслоение по наиболее дефектным изделиям помогает направить дальнейший анализ на поиск и устранение именно тех коренных причин, которые влияют на наибольшее количество дефектных изделий.

Данные по дефектам визуализируются в местах их выявления на КПСЦ. Теперь необходимо проделать небольшую, но очень ответственную аналитическую работу. По каждому дефекту необходимо определить место его возникновения. Как правило, в организациях, функционирующих не первый год, такая информация уже имеется. Однако есть здесь и свои нюансы. Иногда бывает сложно однозначно определить место возникновения того или иного дефекта, аналитическая группа может склоняться к двум или более этапам процесса (операциям), на которых мог произойти дефект. Как правило, такие затруднения возникают в связи с наличием сложной технологии и запутанностью процесса. Чтобы определить точное место возникновения дефекта, необходимо обратиться к правилам Go-Look-See (см. раздел 9). Идите в место обнаружения дефекта и отслеживайте изделие, проходя к концу технологической цепочки, на предмет возможного возникновения брака. В крайнем случае, при невозможности однозначного определения места возникновения дефекта можно воспользоваться методами и инструментами выявления коренных причин возникновения проблем, описанных в предыдущем разделе. Таким образом, при помощи таблиц отбора, матриц сравнения, а также экспертного опыта группы можно установить одно или несколько мест возникновения дефекта, указав предполагаемый процент вероятности возникновения дефекта в каждом из них. Визуализировать нужно как сами дефекты, так и места их обнаружения. После разработки перечня дефектов с местами их возникновения на основании поставленных целей выбирается способ ранжирования. Так как на практике видов дефектов, изделий и мест возникновения может быть огромное количество, необходимо сузить круг рассматриваемых дефектов. Это может быть проделано как одним способом, так и путем комбинирования между собой различных способов. После проведения ранжирования остаются только наиболее значимые дефекты, и по приведенному ниже алгоритму нужно определить все коренные причины их возникновения. На основании ранжирования коренных причин составляется их перечень в порядке убывания значимости влияния на основные дефекты. Никто не запрещает вам устранить все коренные причины, данный алгоритм отбора предлагается лишь для минимизации затрачиваемых ресурсов и получения при этом максимальных результатов.

Ниже предлагаются несколько способов отбора дефектов для концентрации на наиболее значимых из них.

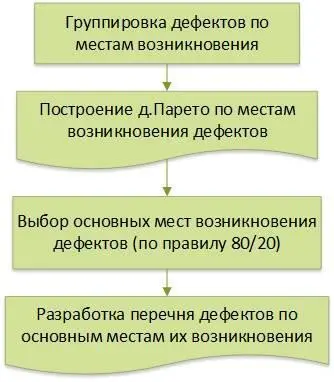

10.4.1. Ранжирование по местам возникновения

Общий алгоритм метода представлен на рисунке 10.30. Поскольку возникновение каждого дефекта обусловлено наличием коренных причин, которые в свою очередь могут влиять на появление более чем одного дефекта, концентрация на местах возникновения дефектов может существенно сократить объём работ и количество брака.

Рис. 10.30

В качестве визуального инструмента для ранжирования можно воспользоваться матрицей мест возникновения и выявления дефектов (см. таблицу 10.31). Таблица ранжирования состоит из перечня операций рассматриваемого потока, которые по горизонтали являются местами выявления дефектов, а по вертикали – местами возникновения дефектов. Матрица заполняется по следующему принципу. Для каждой операции рассматриваемого потока имеется перечень дефектов с местами их возникновения. Для заполнения матрицы необходима статистика в натуральном выражении: какое среднее количество дефектов в сутки (период времени не принципиален, рекомендуется в масштабе суток для удобства расчёта) выявляется по каждой операции. Данное количество указывается в соответствующей месту возникновения строке. В приведённом примере все дефекты, выявляемые на шестой операции (100 изделий в сутки), возникают на операции № 2. На операции № 5 возникает 20 дефектов одного вида, а в ходе анализа группа определила, что причины возникновения дефекта находятся на операциях № 4 и № 9 в соотношении 50/50. Заполнение будет идентичным, если на пятой операции выявляется два вида дефектов со средним количеством 10 изделий в сутки, и каждый вид дефекта возникает на операциях № 4 и № 9 соответственно. В случае обнаружения дефекта в месте его возникновения номера операций по горизонтали и вертикали будут совпадать. Итоговые результаты в правом крайнем столбце являются суммарным средним количеством дефектных изделий, возникающих в соответствующей операции, и показывают наиболее проблемные из них.

Читать дальшеИнтервал:

Закладка: