Филипп Семёнычев - Стоимость ≠ ценность. Современные методики картирования потоков создания ценности с применением правила 80/20

- Название:Стоимость ≠ ценность. Современные методики картирования потоков создания ценности с применением правила 80/20

- Автор:

- Жанр:

- Издательство:Литагент «Анимедиа»68dd5ea4-ba01-11e5-9ac5-0cc47a1952f2

- Год:2013

- Город:Прага

- ISBN:978-8-0877-6285-1

- Рейтинг:

- Избранное:Добавить в избранное

-

Отзывы:

-

Ваша оценка:

Филипп Семёнычев - Стоимость ≠ ценность. Современные методики картирования потоков создания ценности с применением правила 80/20 краткое содержание

В книге подробно описан метод картирования потока создания ценности в виде простых логических алгоритмов, что позволит использовать её как компетентным в данной сфере читателям, так и тем, кто только начинает пользоваться этим инструментом. Еще одним немаловажным достоинством книги является инновационный подход к применению принципа Парето в сочетании с картированием потока. В книге приводятся инструменты анализа, основанные на вышеупомянутом принципе, сфера применяемости, которых не ограничивается описанным в книге инструментом. Кроме того, вы узнаете о том, какие трудности, в том числе психологического характера, могут встретиться при применении метода картирования, и научитесь их преодолевать. Важно то, что все рекомендации, данные автором, основаны на практическом опыте. Успехов в освоении!

Стоимость ≠ ценность. Современные методики картирования потоков создания ценности с применением правила 80/20 - читать онлайн бесплатно ознакомительный отрывок

Интервал:

Закладка:

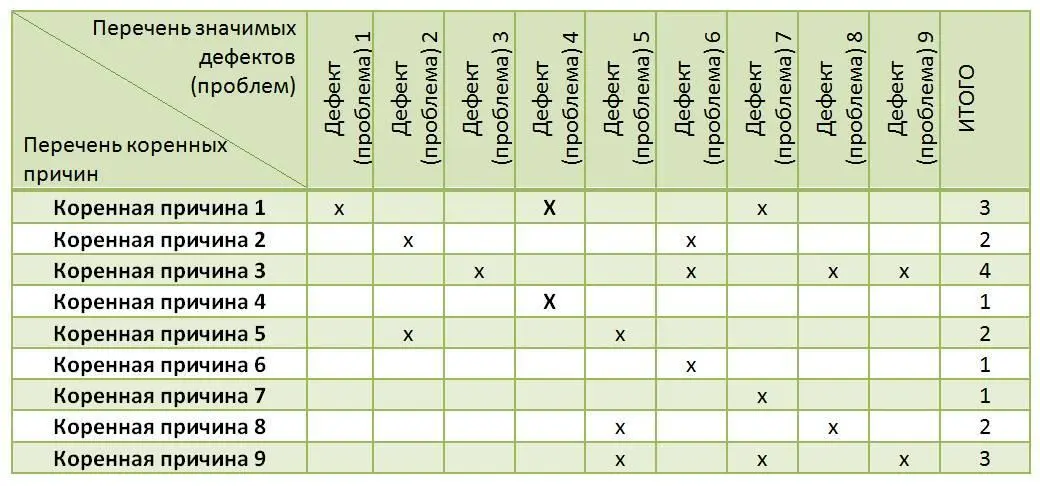

Пример матрицы ранжирования представлен ниже (см. рисунок 10.39).

В данном варианте матрицы ранжирование осуществлялось по простому отбору влияющих (отмечены крестом) и не влияющих коренных причин на появление той или иной проблемы. Из примера видно, что начинать устранение коренных причин необходимо с третьей, а затем первой и девятой коренной причины. Если обратить внимание на наполнение таблицы, то можно увидеть, что эти три коренные причины влияют на 8 из 9 дефектов (проблем), т. е. на 89 %. Данный метод ранжирования можно усложнить, заполняя эту же матрицу долями влияния в процентах. Такой вариант позволит точнее определить последовательность коренных причин, однако он предполагает проведение дополнительного анализа с мозговым штурмом и использованием матриц сравнения (раздел 10.2).

Таблица 10.39

В наше время существует великое множество инструментов и методов работы с показателями качества, начиная со знаменитых «7-и инструментов качества» и заканчивая более сложными методами. В этой книге описаны подходы применения некоторых существующих инструментов в сочетании с принципами АВС-анализа, что является небольшой частью методологии анализа качества, но вместе с этим эффективным средством применительно к работе с КПСЦ. Описанные выше способы можно применять как по одному, так и в комбинации друг с другом, и прочими способами анализа.

Проводя анализ качества, группе следует подумать и о вопросах контроля и подтверждения результатов. Как сделать так, чтобы работник не только не производил, но не принимал брак с предыдущего и не передавал брак на следующий этап процесса? Что может помешать принять или передать дефектное изделие? Как быть уверенным, что изделие соответствует требованиям по качеству? Обязательно подумайте в этом направлении и, возможно, вы найдёте новые для себя решения и увидите новую структуру рассматриваемого потока.

10.5. Показатели эффективности потока

Наряду со стандартными показателями, применяющимися к каждой операции при построении КПСЦ и представленными в таблице приложения 3, существует ряд показателей, определяющих различные аспекты эффективности рассматриваемого потока. Если первые собираются в виде информации и вычисляются в виде данных применительно к каждому этапу процесса (операции), то последние оценивают эффективность рассматриваемого потока в целом, обобщая данные предыдущих. В настоящей книге мы рассмотрим несколько показателей эффективности (см. приложение 4), по которым можно оценить состояние рассматриваемого потока до и после улучшений. Выбор показателей будет зависеть от поставленных перед группой целей и соответствующего направления улучшений.

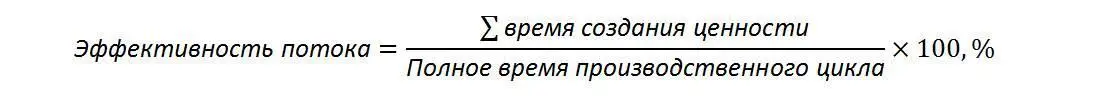

Наиболее распространённый, классический показатель – «эффективность потока». Как известно, он отражает долю времени, в которой создаётся ценность для Заказчика во всём потоке, от начала до конца. То есть, если представить поток течением реки, изделие – лодкой, плывущей по течению, а временем создания ценности, к примеру, время, когда на лодку попадают лучи солнца, то данный показатель показывает долю (%) времени, когда на протяжении всего плавания (с начала до конца потока) на лодку попадало солнце. Проводя аналогию с предыдущими метафорами, олицетворяющими запасы незавершённого производства как запруду, можно утверждать, что во время преодоления лодкой запруд солнце на неё не падало. В любом случае, в настоящее время в различных источниках этот показатель описан достаточно для полного его осмысления. В ниже представленном уравнении знаменатель содержит ряд отдельных показателей, которые мы рассмотрим ниже.

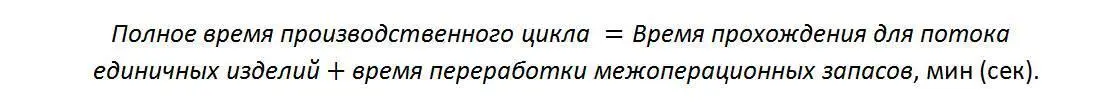

Полное время производственного цикла – это сумма времени цикла всех этапов процесса (операций) и времени переработки всех межоперационных запасов в рассматриваемом потоке. Показатель отображает скорость и проходимость рассматриваемого потока, т. е. насколько быстро поступившее в поток сырьё (заготовка и т. п.) проходит его и выходит в виде готового продукта. Основная мера скорости потока – это количество незавершённого производства (запасов), которое при расчётах переводится в минуты и секунды. Как уже говорилось, основным сдерживающим скорость потока фактором является большое количество незавершённого производства (запасов), а самым быстрым и, соответственно, экономичным является выровненный поток в одно изделие. Теоретически, если убрать все запасы незавершённого производства из рассматриваемого потока и выровнять его, то мы получим идеальную картину рассматриваемого потока. Таким образом, показатель полного времени производственного цикла состоит из двух отдельных показателей, характеризующих поток:

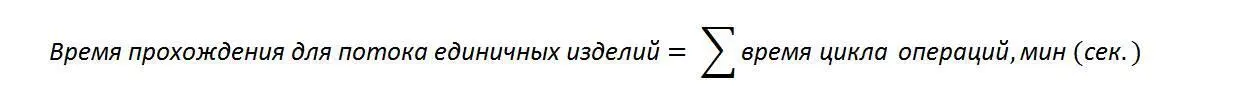

Время прохождения для потока единичных изделий – та самая идеальная ситуация рассматриваемого потока, т. е. та скорость и то состояние, к которым мы должны стремиться в рассматриваемом потоке. Разумеется, ещё остаётся потенциал для улучшений внутри самого времени цикла (увеличение доли времени создающего ценность). Это необходимо, но для этого применяются уже совсем иные методы и инструменты, не рассматриваемые в данной книге. Большое влияние на данный показатель оказывают эффективность эксплуатации оборудования, качество продукции, организация работ и обучение персонала, состояние оборудования и т. п. Использование как отдельного показателя целесообразно при картировании в небольших масштабах (участок, цех), фокусировании работ на перебалансировку операций и увеличение доли времени создания ценности, т. е. на уменьшении суммарного времени цикла.

Время переработки межоперационных запасов – это суммарное время нахождения изделия в составе НЗП-операции. Данный показатель достаточно распространён и имеет несколько вариаций расчёта и соответствующих названий, однако механизм его работы одинаков. Чем больше незавершённого производства, тем ниже общая скорость потока и больше замороженного внутри неё капитала. С точки зрения lean, это дополнительные потери, связанные с транспортировкой, хранением, ожиданием, скрывающимися дефектными изделиями и т. п. Но, самое важное, это показатель нестабильности процесса.Чем больше запасов, тем больше гарантия и чувство защищённости от каких-либо проблем. За этим показателем скрывается нестабильность процесса по выходу годной продукции, по стабильной и бесперебойной работе оборудования, по явке и квалификации персонала, планированию и т. п.

Читать дальшеИнтервал:

Закладка: