Борис Колесников - Центробежные насосы, самоочищающиеся фильтры

- Название:Центробежные насосы, самоочищающиеся фильтры

- Автор:

- Жанр:

- Издательство:неизвестно

- Год:неизвестен

- ISBN:9785005022387

- Рейтинг:

- Избранное:Добавить в избранное

-

Отзывы:

-

Ваша оценка:

Борис Колесников - Центробежные насосы, самоочищающиеся фильтры краткое содержание

Центробежные насосы, самоочищающиеся фильтры - читать онлайн бесплатно ознакомительный отрывок

Интервал:

Закладка:

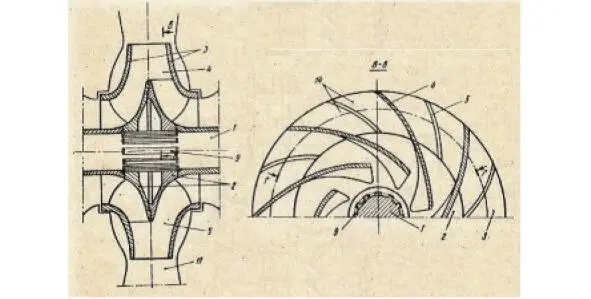

средненапорного центробежного насоса типа НДс. 1- лопасть с укороченным профилем (левая); 2 – лопасть с укороченным профилем (правая); 3- полуступица (левая); 4- полуступица (правая); 5- покрывной диск (левый); 6- покрывной диск (правый)

Как следует из рассмотрения рис. 1.40—1.42 в результате соединения составных частей количество лопастей, расположенных на участке от середины (приблизительно) до периферии сварного рабочего колеса, увеличилось вдвое.

Как известно [33], с увеличением числа лопастей относительная циркуляция в межлопастном канале уменьшается, вследствие чего при большем числе лопастей возрастают сообщенный напор и полезный напор насоса.

Установлено [34], что КПД насоса с увеличенным числом лопастей в значительной степени зависит от расположения дополнительных лопастей с укороченным профилем относительно лопастей с профилем нормальной длины.

Для экспериментального определения оптимального положения «длинных» и «коротких» лопастей целесообразно использовать устройство по авт. свид. №1258139 [35], рис 1.43, в котором изменение взаимного положения «длинных» и «коротких» лопастей обеспечивается перестановкой половины рабочего колеса поворотом на один или более шаг шлицевого соединения рабочего колеса с валом насоса.

Рис. 1.43. Шлицевое соединение половинок рабочего колеса (имеющего «укороченные» профили лопастей) с валом насоса

Параметрические испытания проводятся для каждого заданного положения «длинных» и «коротких» лопастей; по результатам испытаний строится универсальная характеристика, по которой определяется оптимальная рабочая зона опытного образца насоса новой конструкции.

По данным работы [34], при обеспечении оптимального взаимного расположения дополнительных лопастей с укороченным профилем относительно лопастей с профилем нормальной длины, увеличение КПД насоса новой конструкции составит 1,5 ÷ 2%.

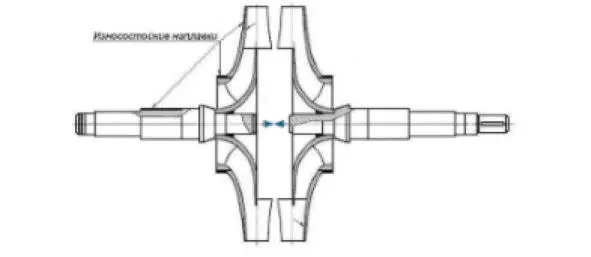

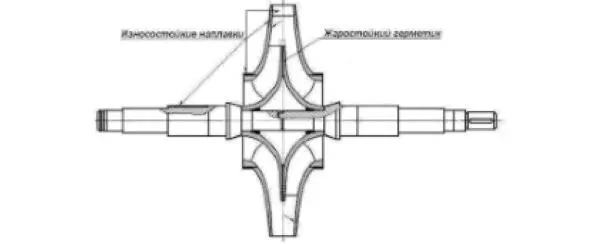

Описанные выше конструкция и формообразование рабочего колеса высоконапорного центробежного насоса, разработанные с использованием технического решения по авт. свид. №911951 [32], могут найти применение для формообразования цельносварного ротора центробежного насоса двустороннего входа, схематично изображённого на рис. 1.44 и 1.45.

Рис. 1.44. Схема сборки половинок цельносварного ротора центробежного насоса двустороннего входа

Рис. 1.45. Цельносварной ротор центробежного

насоса двустороннего входа

Априори можно утверждать, что по показателям механической прочности, износостойкости, трудоёмкости изготовления, материалоёмкости и ремонтопригодности конструкция цельносварного ротора, рис. 1.45, в разы превышает аналогичные показатели сборного ротора традиционной конструкции, рис. 1.46

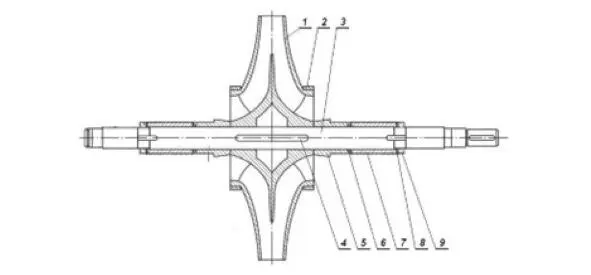

Рис. 1.46. Сборный ротор центробежного насоса двустороннего входа

(традиционная конструкция)

1- рабочее колесо; 2- уплотнительное кольцо; 3- вал; 4 – шпонка; 5- втулка конусная; 6- уплотнительное кольцо; 7- втулка защитная; 8- специальная гайка; 9- стопорная шайба

Можно также утверждать, что практическое применение цельносварных роторов существенно повысит энергоэффективность

эксплуатации центробежных насосов двустороннего входа.

6.2. Повышение износостойкости щелевых уплотнений рабочего колеса

Типовая конструктивная схема щелевого уплотнения рабочего колеса центробежного насоса двустороннего входа изображена на рис. 1.47.

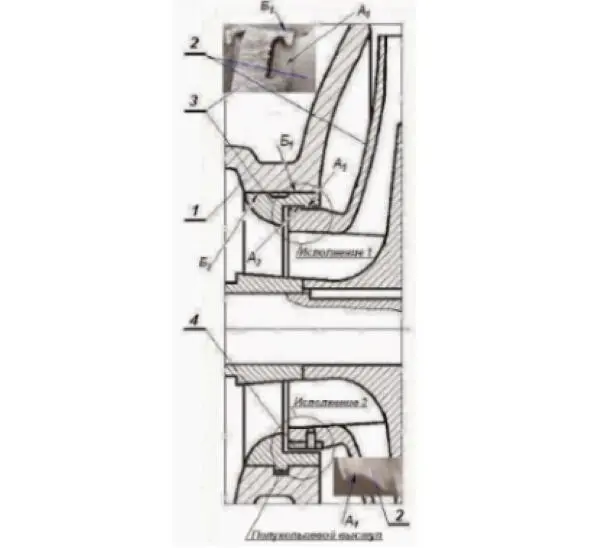

Щелевое уплотнение рабочего колеса – это минимально допустимый зазор между наружной поверхностью А 1вращающейся горловины рабочего колеса 2 и внутренней поверхностью А 2неподвижного уплотнительного кольца 3 (исполнение 1) или тот же зазор между наружной поверхностью защитного (ремонтного) уплотнительного кольца 4 и поверхностью А 2неподвижного уплотнительного кольца 3 (исполнение 2).

Рис. 1.47. Узел щелевого уплотнения рабочего колеса центробежного насоса двустороннего входа (типовая конструкция)

1- спиральный отвод (корпус); 2- рабочее колесо; 3- уплотнительное кольцо; 4- защитное уплотнительное кольцо; А 1 – наружная поверхность горловины рабочего колеса; А 2 – внутренняя поверхность уплотнительного кольца 3

Следует отметить, что формообразование защитных

уплотнительных колец 4, их предварительная обработка и установка на рабочее колесо, сборка ротора и окончательная обработка существенно усложняют технологию восстановления щелевых уплотнений и требуют значительных трудозатрат.

Наиболее распространенной и значимой причиной падения КПД (на 2—12%) и ухудшения характеристик насоса в процессе эксплуатации является износ деталей щелевого уплотнения рабочего колеса [36]; фото характерного гидроабразивного износа конструктивных элементов щелевого уплотнения рабочего колеса центробежного насоса показан выше (см рис. 1.4 и 1.5) и, фрагментарно, на рис. 1.47 (цилиндрические поверхности А 1 и Б 1 ).

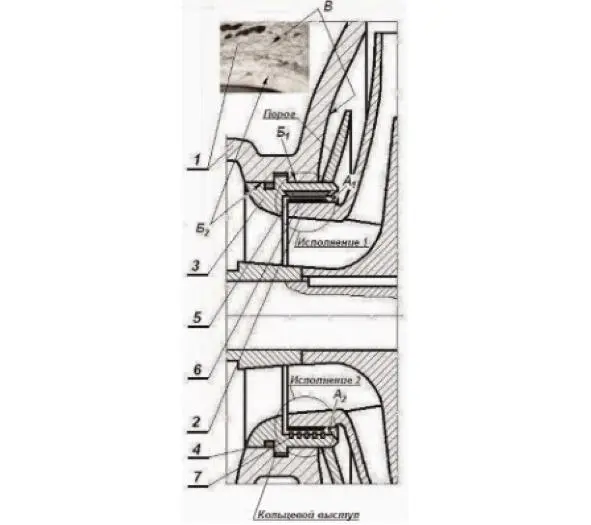

Технические решения, направленные на решение проблемы повышения износостойкости и упрощения технологии формообразования щелевых уплотнений рабочих колес центробежных насосов представлены на рис. 1.48.

ис. 1.48. Узел щелевого уплотнения рабочего колеса центробежного насоса двустороннего входа (после усовершенствования): 1- спиральный отвод (корпус); 2- рабочее колесо; 3- уплотнительное кольцо с порогом; 4- резиновое кольцо; 5- резиновая облицовка; 6- нержавеющая износостойкая наплавка; 7- уплотнительное кольцо [37]. А 1 – наружная поверхность горловины рабочего колеса; А 2 – внутренняя поверхность уплотнительного кольца 3; Б 2 – внутренняя поверхность спирального отвода, сопряжённая с поверхностью Б 1; В – поверхность «боковой пазухи» спирального отвода

Для повышения износостойкости щелевых уплотнений рабочих колес центробежных насосов рекомендуется:

1) заменить литые чугунные рабочие колеса на стальные сварной конструкции;

Читать дальшеИнтервал:

Закладка:

![Дэниэл Деннет - Насосы интуиции и другие инструменты мышления [litres]](/books/1075133/deniel-dennet-nasosy-intuicii-i-drugie-instrumenty.webp)