Техника и вооружение 2010 12

- Название:Техника и вооружение 2010 12

- Автор:

- Жанр:

- Издательство:неизвестно

- Год:2010

- ISBN:нет данных

- Рейтинг:

- Избранное:Добавить в избранное

-

Отзывы:

-

Ваша оценка:

Техника и вооружение 2010 12 краткое содержание

Техника и вооружение 2010 12 - читать онлайн бесплатно полную версию (весь текст целиком)

Интервал:

Закладка:

66* Предел кондиционных поражений (ПКП) — экстремальное значение измеряемого в заданных условиях испытаний параметра, при котором на данной броневой преграде получены только кондиционные поражения: в виде трещин, выпуклостей, вмятин, сколов, параметры которых указаны в специальных технических условиях. Некондиционные поражения — разрушение броневой преграды в недопустимой степени, установленное в нормативно-технической документации. ПКП может быть выражен максимальной ударной скоростью снаряда, максимальной дальностью обстрела или подрыва, минимальным углом встречи с броневой преградой, минимальной толщиной преграды по нормали или в направлении касательной к траектории снаряда в точке попадания. Ранее использовался аналог ПКП — предел тыльной прочности (ПТП).

Общие виды корпуса и башни танка Т-54 до испытаний обстрелом. НИИБТ полигон, сентябрь 1954 г.

Недостаточной (в отдельных случаях — низкой) прочностью отличались сварные соединения основных броневых деталей корпуса и башни танка Т-54 производства 1948–1949 гг. Наряду с отдельными конструктивными недостатками, имевшими место в самих соединениях, большое влияние на снижение прочности соединений оказало применение неудачно выбранных электродов. Так, металл швов, выполненных аустенитными электродами марки ЭИ-319, обладал низкими качествами в результате большой склонности к образованию горячих трещин, а швы, соединявшие отдельные основные броневые детали корпуса, выполнявшиеся электродами УОНИ-13/50, характеризовались низкими свойствами сопротивляемости ударным нагрузкам.

В 1950–1954 гг. при изыскании путей повышения противоснарядной стойкости брони танка Т-54 в ЦБЛ-1 (начальник лаборатории — Г.Ф. Засецкий) совместно с заводами промышленности были исследованы различные марки стали и технологии производства корпусов и башен. Для повышения противоснарядной стойкости литой гомогенной брони в среднем на 15 % по сравнению с техническими условиями, утвержденными в феврале 1950 г., в ЦБЛ-1 совместно с заводами N9174 и N9200 провели НИР с целью разработки нового типа литой брони — высокоотпущенной брони высокой твердости. Предполагалось получить заданную противоснарядную стойкость при отсутствии склонности этой брони к трещинообразованию с течением времени, характерного для ранее применявшейся в производстве высокоотпущенной брони высокой твердости. В результате длительных лабораторных работ и исследования свыше 70 различных вариантов сталей с определением их свойств, после различных вариантов термической обработки были найдены марки стали, позволявшие достичь высокой твердости (диаметр отпечатка по Бринеллю порядка 3,1–3,2 мм) после отпуска при температурах 600–620 °C.

Корпус и башня танка Т-54 после проведения испытаний обстрелом. НИИБТ полигон, сентябрь 1954 г.

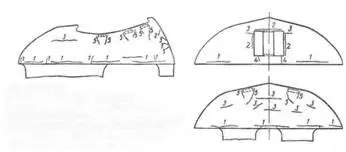

Расположение горячих трещин на поверхности отливки башни танка Т-54.

Группы трещин: 1 — от заливов по разъему формы; 2- от заливов в амбразуре; 3 — от завертов окисленной корки; 4 — из-за резкого перехода от бортов к перемычке; 5 — от разогрева кокиля против питателей, низкого расположения питателей и заливов в знак стержня.

Отдельные составы сталей показали повышенную противоснарядную стойкость по сравнению с серийной мягкой маркой 74Л, но это преимущество оказалось незначительным и неустойчивым из-за недостаточной вязкости брони нового типа. Так, например, в 1952 г. завод № 174 изготовил установочную партию башен танка Т-54 из стали 80Л, выполненной с использованием и без использования вольфрама из отходов. Прирост противоснарядной стойкости составлял 2–3% по нормали и 5–6% под углом и достигался за счет значительного повышения содержания легирующих элементов. Поэтому по рекомендации Министерства транспортного машиностроения работы в этом направлении были прекращены.

В эти же годы в ЦБЛ-1 с целью снижения трудоемкости изготовления башен Т-54 разработали способ их отливки в кокиль. К опытным работам были привлечены заводы № 174 и № 200. В связи с повышением противоснарядной стойкости башен, отлитых в кокиль, решением Министерства транспортного машиностроения и ГБТУ от 20 июня 1951 г. контрольные нормы обстрела для них были увеличены до 690 м/с.

В I квартале 1952 г. завод N“200 изготовил три опытно-валовых партии башен в количестве 5, 10 и 15 шт. В это же время завод № 174 отлил в кокиль одну опытно-валовую партию башен (5 шт.). Результаты полигонных испытаний обстрелом трех башен опытноваловой партии завода №200 показали, что минимальные значения ПКП составляли 700–709 м/с. Отлитые в кокиль башни имели целый ряд преимуществ перед башнями, отлитыми в песчаную форму (качество излома, стабильность размеров, экономия до 2 т жидкого металла на каждую башню и др.), но по некоторым показателям все же им уступали.

Основными параметрами, влиявшими на противоснарядную стойкость башни, являлись качество поверхности (трещины, засоры), геометрия башни и, следовательно, ее масса, а также качество металла. Главной проблемой при отливке башен в кокиль стало периодическое появление на отливках горячих трещин. На первых опытных отливках средняя протяженность трещин в башнях, отлитых в кокиль, была больше, чем на валовых башнях, отлитых в песчаную форму, и доходила до нескольких метров.

Трещины образовывались в большинстве случаев на наружной поверхности отливок и возникали при их затвердевании (затвердевание стали при отливке в кокиль протекало быстрее, чем при отливке в песчаную форму). Так, например, образование горизонтальных и вертикальных трещин, располагавшихся у нижнего торца башен, было связано с зависанием отливок на кокиль из- за заливов металла в разъем между кокилем и верхней полуформой. Трещины вокруг амбразуры возникали по причине заливов металла между передними выступами центрального стержня, образовывавшими амбразуру и пробу, и рабочей поверхностью кокиля. Горизонтальные трещины, встречавшиеся в различных местах отливки в верхнем поясе кормовой и лобовой частей башни, были обусловлены заворотами металла, появлявшимися при заполнении им формы. Вертикальные трещины на «перемычке» отливки под амбразурой имели место вследствие быстрого охлаждения «перемычки» по сравнению с прилегающими, более массивными частями отливки, что приводило к возникновению значительных растягивающих напряжений и разрыву металла. Возникновение вертикальных трещин против мест подвода металла (питателей) происходило из-за большого разогрева стенок кокиля в этих местах и последующего медленного охлаждения прилегающих участков башни.

Читать дальшеИнтервал:

Закладка: