Техника и вооружение 2009 10

- Название:Техника и вооружение 2009 10

- Автор:

- Жанр:

- Издательство:неизвестно

- Год:2009

- ISBN:нет данных

- Рейтинг:

- Избранное:Добавить в избранное

-

Отзывы:

-

Ваша оценка:

Техника и вооружение 2009 10 краткое содержание

Техника и вооружение 2009 10 - читать онлайн бесплатно полную версию (весь текст целиком)

Интервал:

Закладка:

Танковый газотурбинный двигатель ГТД-ЗТ, разработанный в 1961–1962 гг. Омским моторостроительным конструкторским бюро ОКБ-29 под руководством В.А. Глушенкова на базе вертолетного ГТД-3 (основание — решение Света Министров СССР № 173РС от 24 января 1961 г.), имел мощность 515 кВт (700 л.с.) и удельный расход топлива в стендовых условиях 449–476 г/кВт ч (330–350 г/л.с. — ч).

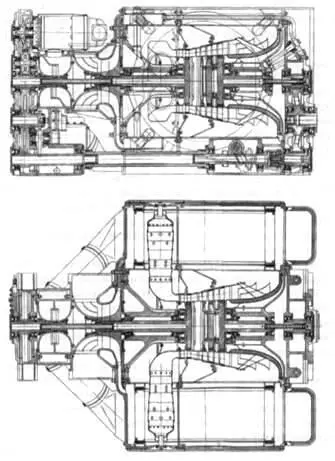

Продольный разрез и вид в плане двигателя ГТД1 — Гв7 (проект).

Ходовой макет танка Т-54 с двигателем ГТД-3.

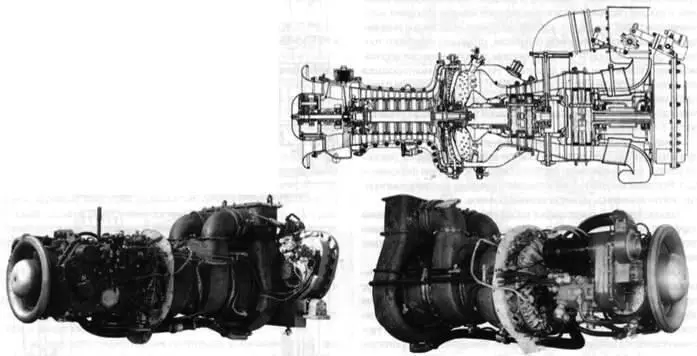

Газотурбинный двигатель ГТД-ЗТ и его продольный разрез.

Работы по приспособлению вертолетного двигателя ГТД-3 для условий работы в танке развернулись в ОКБ-29 еще в 1960 г. Для исследования возможности применения вертолетного двигателя ГТД-3 в качестве силовой установки танка и отработки систем, обеспечивавших его работу, один из двигателей в 1960–1961 гг. прошел испытания в ходовом макете танка Т-54, изготовленном на заводе № 174. Результаты испытаний и последующие доработки двигателя использовали при создании ГТД-ЗТ (в 1963 г. были изготовлены четыре образца).

Двигатель ГТД-ЗТ был выполнен по двухвальной схеме без теплообменника. Он имел лобовой картер, компрессор, камеру сгорания, компрессорную турбину, силовую турбину, редуктор и оснащался агрегатами топливной системы и регулирования, системы смазки и системы пуска.

В силовую схему ГТД-ЗТ входили: корпус лобового картера, средний и задний корпуса компрессора, силовые ребра диффузора, силовой корпус камеры сгорания с наружными и внутренними кожухами, корпус силовой турбины с фланцами для крепления корпусов понижающего редуктора и заслонок перепуска газа.

Лобовой картер двигателя служил для размещения переднего радиально-упорного шарикоподшипника ротора компрессора, а также для установки и привода агрегатов. Монтировавшийся спереди обтекатель и кок образовывали вместе с корпусом лобового картера кольцевой канал для входа воздуха в компрессор. Внутри корпуса лобового картера располагались шестерни центральной коробки приводов. Корпус лобового картера отливался из алюминиевого сплава АЛ-5 и состоял из наружного кольца и внутреннего полого корпуса, соединенных между собой четырьмя полыми стойками. С правой и левой стороны наружного кольца имелись приливы, к которым шпильками крепились правая и левая коробки приводов {топливного насоса «агрегат 771», датчика частоты вращения ротора турбокомпрессора ДТЭ-2 и вентилятора, установленного на левой коробке приводов). На правой коробке приводов монтировался стартер СТ-1ПТ мощностью 8,4 кВт, передававший вращение ротору компрессора, масляный насос и центробежный вентилятор. В верхней части корпуса на отливном стакане устанавливался фильтр тонкой очистки масла с перепускным клапаном.

Компрессор — осецентробежный, семиступенчатый {первые шесть ступеней осевые, последняя — центробежная), состоял из ротора, среднего и заднего корпусов. Двухопорный ротор компрессора барабанно-дисковой конструкции включал передний вал, выполненный за одно целое с колесом вращающегося направляющего аппарата, пять рабочих колес с лопатками, четыре промежуточных диска, задний вал (колесо вращающегося направляющего аппарата) и крыльчатку центробежной ступени.

Средний корпус отливался из алюминиевого сплава АЛ-5 и выполнялся разъемным в вертикальной плоскости. Его соединение и взаимная центровка осуществлялись с помощью призонных болтов.

Задний корпус компрессора представлял собой сварной узел, изготовленный из нержавеющей стали. Он состоял из наружного и внутреннего колец, соединенных между собой лопатками осевого диффузора. К внутреннему кольцу приваривались две боковые стенки с корпусом роликового подшипника ротора.

На передней стенке заднего корпуса устанавливался радиальный диффузор и торцевой лабиринт, уменьшавший перетекание воздуха в рабочую полость за крыльчаткой компрессора. На наружном кольце приваривались два фланца под передние опоры двигателя.

Компрессор имел систему перепуска воздуха в атмосферу, которая предназначалась для облегчения беспомпажного пуска и устойчивой работы компрессора на переходных режимах. Перепуск осуществлялся из пятой ступени компрессора через два поршневых клапана, управляемых автоматически с помощью электромагнитного крана, получавшего команду по давлению воздуха за компрессором от датчика степени сжатия (2ДССП-4.2/1). Кроме того, был предусмотрен перепуск воздуха за компрессором через специальный клапан, устанавливавшийся на силовом корпусе камеры сгорания.

Камера сгорания — кольцевая, полупетлевая с вращающейся форсункой открытого типа с боковым подводом топлива, обеспечивавшей хороший распыл. На силовом корпусе камеры сгорания устанавливались два запальных устройства факельного типа с индивидуальной камерой, форсункой (открытая, струйная) пускового топлива и электроискровой свечей в каждом, обеспечивавших воспламенение топлива при пуске двигателя. На двигателе монтировался топливный насос-регулятор («агрегат 771») — шестеренчатый с центробежным всережимным статическим регулятором. В качестве топлива (основного и пускового) использовался только авиационный керосин Т-1 или ТС-1.

Компрессорная турбина — двухступенчатая, осевая, служила для привода компрессора и других обеспечивавших агрегатов (насос- регулятор, масляный насос системы смазки, топливная форсунка и др.). Все детали турбины, работавшие в условиях высоких температур, изготавливались из жаропрочных сплавов.

Корпус турбины представлял собой сварной узел, включавший наружное и внутреннее кольца, соединенные между собой полыми стойками. Силовые элементы корпуса были защищены от действия высоких температур специальными экранами.

Силовая турбина — двухступенчатая, осевая. Ротор турбины монтировался на двух подшипниках (шариковом и роликовом). Корпус турбины был выполнен в виде сварного узла и предназначался для образования проточной части выходного газового тракта. Для охлаждения ротора, подшипников опор и других деталей силовой турбины подавался воздух от центробежного вентилятора, располагавшегося в правой коробке приводов.

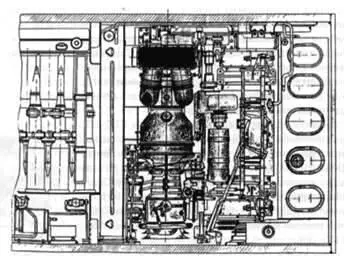

Установка двигателя ГТД-ЗТ в MTO танка «Объект 167Т».

Читать дальшеИнтервал:

Закладка: