Дэвид Майер - Практика дао Toyota. Руководство по внедрению принципов менеджмента Toyota

- Название:Практика дао Toyota. Руководство по внедрению принципов менеджмента Toyota

- Автор:

- Жанр:

- Издательство:Array Литагент «Альпина»

- Год:2011

- Город:Москва

- ISBN:978-5-9614-2677-9

- Рейтинг:

- Избранное:Добавить в избранное

-

Отзывы:

-

Ваша оценка:

Дэвид Майер - Практика дао Toyota. Руководство по внедрению принципов менеджмента Toyota краткое содержание

Практика дао Toyota. Руководство по внедрению принципов менеджмента Toyota - читать онлайн бесплатно полную версию (весь текст целиком)

Интервал:

Закладка:

Этот дисбаланс является основной причиной, по которой операторы отклоняются от правила «никаких партий». Если операторы отклоняются от изначального плана, это явно свидетельствует о несостоятельности плана. К сожалению, обычно в таких случаях менеджмент пытается заставить подчиненных следовать правилам и поддерживать поток, вместо того чтобы остановиться и осмыслить недостатки процесса. Учитесь воспринимать отклонения, допущенные оператором, как позитивное явление! Остановитесь, понаблюдайте и выявите подлинную причину проблемы. Ее устранение пойдет процессу на пользу.

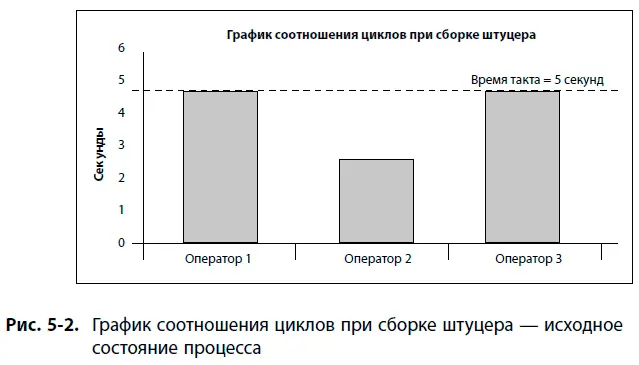

Даже если время циклов сбалансировано должным образом и создан отлаженный поток, существует еще одна менее заметная проблема. Попытки создать поток единичных изделий при очень коротком времени рабочего цикла порождают высокий коэффициент потерь, который рассчитывается как соотношение потерь и работы по добавлению ценности. Вот почему это происходит: в ходе любого рабочего процесса есть определенное количество неизбежных потерь, например нужно взять деталь и положить на место выполнения следующей операции. Эти потери можно свести к минимуму, но при самом лучшем раскладе на одно движение будет уходить от половины секунды до секунды (взять и положить). Допустим, условия оптимальны, и данная операция занимает секунду в течение рабочего цикла – полсекунды, чтобы взять деталь, полсекунды, чтобы положить ее. Получаем секунду лишних движений в течение цикла. Если продолжительность рабочего цикла пять секунд, одна секунда, потраченная на перемещение материала, составляет 20 % общего времени цикла! Если операция осуществляется за 3 секунды, этот показатель превысит 30 %. Это огромный процент потерь. Однако такие потери часто упускаются из виду, поскольку считается, что раз материал перемещается потоком, а операторы непрерывно движутся, перед нами бережливое производство. Как видите, это совсем не так.

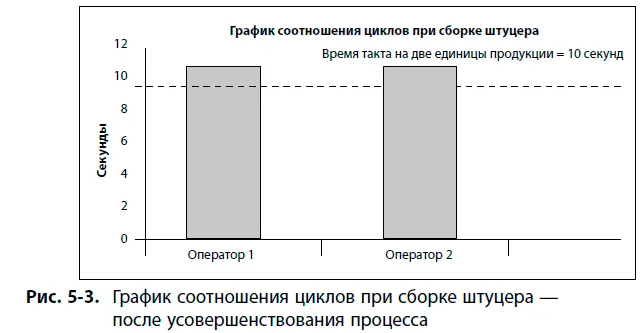

Данную операцию можно усовершенствовать, не разбивая работу на множество разных операций в попытках создать поток, а поставив на нее двух операторов, которые будут брать деталь и обрабатывать ее от начала и до конца. За счет этого время сократится на две секунды, и в результате работа будет выполнена за 11 секунд (рис. 5–3). Чистое время, затраченное на обработку одного изделия, составляет 5,5 секунды (два человека, работая одновременно, производят два изделия каждые 11 секунды, 11 разделить на 2 = 5,5 секунды на единицу продукции), что превышает время такта на 0,5 секунды. Следующим шагом будет сокращение прочих потерь и упрощение операции, что позволит выполнять ее за 10 секунд или быстрее и обрабатывать единицу продукции за 5 или менее секунд.

В данном примере создание потока привело к снижению производительности на 33 % (три операции вместо двух). К тому же в масштабах всего потока создания ценности данная операция была малой толикой общего материального потока. Существовали куда более широкие возможности создания потока и снижения общего времени производственного цикла за счет связывания операций на других участках с использованием методов вытягивания, описанных ниже.

Вытягивание

Термины «вытягивание» или «система вытягивания» часто путают с «потоком». Следует уяснить, что вытягивание, как и поток, представляет собой концепцию. Эти две концепции связаны между собой, но означают не одно и то же. Поток – это состояние материала при перемещении с одной операции на другую. Вытягивание определяет, когда происходит перемещение материала и кто (потребитель) диктует необходимость этого перемещения.

Многие не улавливают разницы между методами выталкивания и вытягивания. Некоторые ошибочно полагают, что они занимаются вытягиванием, поскольку материал продолжает перемещаться потоком. Однако поток может существовать и без вытягивания. Вытягивание отличается от выталкивания по трем основным признакам:

1. Определенность. Наличие четкой договоренности между поставщиком и потребителем, которое задает предельные значения объема выпуска, ассортимент и последовательность выпуска.

2. Закрепление. Объекты, которыми совместно пользуются две названные стороны, должны быть закреплены за ними. Это касается ресурсов, местоположения, хранилищ, контейнеров и т. д., а также общей отметки времени (время такта).

3. Контроль. Простые методы контроля с помощью визуального оповещения и физических ограничений в соответствии с договоренностью.

В системе выталкивания отсутствует договор между поставщиком и потребителем в отношении количества работы, подлежащей поставке, и сроков поставки. Поставщик работает в собственном темпе, руководствуясь своим графиком работы. Затем материал поставляется потребителю, независимо от того, запрашивал его тот или нет. Местоположение материала не определено, и его складывают туда, где есть свободное место. Поскольку определенность взаимных обязательств и местоположения отсутствует, выработать четкий метод контроля невозможно, так как непонятно, что и как контролировать.

Разумеется, отчасти ситуация контролируется за счет ускоренной отправки, изменения графика и перестановки людей, но это лишь порождает дополнительные потери и вариацию. Конечно, можно возразить, что условия договора сторон определяются графиком. Все процессы работают по единому графику. График действительно может быть единым, но это еще не обеспечивает согласованных действий.

Система вытягивания представляет собой совокупность нескольких элементов, которые поддерживают процесс вытягивания. Сигнал канбан – один из инструментов, использующихся как часть системы вытягивания. Канбан – всего лишь метод коммуникации, это может быть карточка, пустая ячейка, тележка или иной сигнал, с помощью которого потребитель сообщает: «Я готов принимать следующую порцию». Кроме того, есть и другие элементы, в том числе визуальный контроль и стандартизированная работа. Если три названных элемента системы вытягивания функционируют надлежащим образом, происходит «связывание» процессов поставщика и процессов потребителя. Три перечисленных элемента определяют параметры «связывания» и то, насколько тесной и устойчивой является данная связь.

Конкретная ситуация, описанная ниже, поясняет на примере три требования, которым должна отвечать система вытягивания. Проще всего проиллюстрировать и осмыслить их на примере потока единичных изделий, однако те же принципы применимы к любой вариации и в любой ситуации, как при производстве широкого ассортимента продукции мелкими партиями, так и при работе партиями, где объем продукции между процессами гораздо больше. Мы взяли самый доступный для понимания пример, однако названные принципы применимы в любых условиях.

Читать дальшеИнтервал:

Закладка: