Дэвид Майер - Практика дао Toyota. Руководство по внедрению принципов менеджмента Toyota

- Название:Практика дао Toyota. Руководство по внедрению принципов менеджмента Toyota

- Автор:

- Жанр:

- Издательство:Array Литагент «Альпина»

- Год:2011

- Город:Москва

- ISBN:978-5-9614-2677-9

- Рейтинг:

- Избранное:Добавить в избранное

-

Отзывы:

-

Ваша оценка:

Дэвид Майер - Практика дао Toyota. Руководство по внедрению принципов менеджмента Toyota краткое содержание

Практика дао Toyota. Руководство по внедрению принципов менеджмента Toyota - читать онлайн бесплатно полную версию (весь текст целиком)

Интервал:

Закладка:

На освоение нового стандарта требуется время

Пока люди привыкают к новому методу, производительность нередко слегка снижается. Не спешите возвращаться к прежним методам. Продолжайте наблюдать за происходящим, следя за тем, чтобы работники придерживались нового метода, а любые необходимые поправки вносились немедленно.

Время такта как расчетный параметр

Многие затрудняются определить, чем отличается время такта от времени цикла. Время такта – это не инструмент. Это понятие используется при планировании работы и описывает темп потребительского спроса. Чтобы рассчитать данный показатель, нужно разделить время, отведенное на производство изделий, на число изделий, которое запросят потребители в течение данного временного интервала. Полученный результат может, к примеру, говорить о том, что для удовлетворения потребительского спроса каждые три минуты нужно изготавливать одну деталь. Просто? Тем не менее время такта часто понимается неправильно. А определение времени такта для линий, производящих множество разных продуктов, темпы спроса на которые различны, превращается в весьма мудреную задачу.

Рассмотрим такой пример: если рабочее время в течение одной смены составляет 400 минут, а спрос составляет 400 изделий за смену, время, которое отводится на единицу продукции (время такта), составляет одну минуту (на каждое изделие). Чтобы удовлетворить спрос, время цикла каждой операции в среднем не должно превышать одну минуту. Если время цикла (фактическое время, которое требуется для выполнения всех действий по одной работе) превышает время такта, данная операция станет узким местом и, чтобы уложиться в график, придется работать сверхурочно. Если время цикла меньше, чем время такта, возникнет перепроизводство или ожидание.

Самая трудная задача – определить потребительский спрос. В большинстве случаев (если вы не поставщик Toyota) спрос имеет значительные колебания. Как определить время такта, если спрос – величина непостоянная? Следует понимать, что время такта служит «точкой отсчета» при планировании работы, и легко представлять, каковы могут быть последствия неправильного определения точки отсчета.

Первым делом следует признать, что время цикла отдельных операций – время, необходимое для выполнения работы, – колеблется не слишком сильно, если они стандартизированы. В примере, который приводился выше, цикл работы оборудования составляет 23 секунды, а время работы оператора и время на ходьбу – 56 секунд. Общее время цикла составляет 75 секунд и может незначительно колебаться в зависимости от скорости работы оператора, который подготавливает детали для автоматической сварки. Это значит, что производительность данного процесса будет достаточно стабильной при отсутствии сбоев, вызванных отказами оборудования. Какое влияние оказывают на данную операцию значительная вариация спроса? Никакого! Время рабочего цикла может варьироваться лишь в пределах нескольких секунд. Как удовлетворить спрос, если он растет? Можно увеличить рабочее время (например, за счет сверхурочной работы, если спрос растет не слишком сильно). Использование понятия времени такта не изменит сложившуюся ситуацию.

Так как же определить спрос и время такта? Выберите показатель спроса, который будет достаточно высок, чтобы потребность была удовлетворена большую часть времени. Допустим, к примеру, что спрос колеблется в диапазоне от 10 000 до 20 000 единиц продукции в месяц, а средний показатель составляет 16 000 единиц в месяц. Какое число следует выбрать? Отчасти это зависит от ситуации, но обычно мы рекомендуем ориентироваться на более высокий показатель. И вот почему. Предположим, что мы используем максимальный показатель – 20 000. Рассчитывая время такта, мы получим при этом более низкий показатель (на изготовление единицы продукции отводится меньше времени). Затем сравниваем время цикла и время такта для выявления расхождения. Смысл такого расчета в том, что чем значительнее расхождение, тем больше требуется усовершенствований, чтобы достичь времени такта, а потенциал совершенствования определяется объемом потерь в процессе.

Сталкиваясь с подобной задачей, сэнсэй Toyota скажет: «Нет проблем», имея в виду, что потерь всегда предостаточно и добиться необходимого усовершенствования, несомненно, можно. Единственная опасность завышения темпов спроса в том, что в этом случае придется потратить больше сил, чтобы выйти на заданное время такта. Вряд ли вам захочется тратить силы впустую, искусственно завышая показатель спроса (тем самым снижая время такта), но это не столь уж серьезная проблема. Если процесс усовершенствован сверх фактической потребности, можно сократить объем ресурсов или заняться расширением продаж.

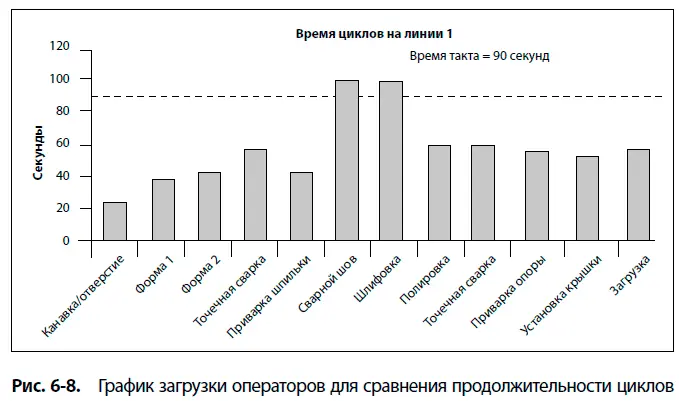

Время такта определяет единый ритм выполнения всех операций в потоке создания ценности. График загрузки операторов представляет собой действенный визуальный инструмент, который позволяет увидеть соотношение между временем цикла и такта. В некоторых случаях она помогает ответить на вопрос «А что, если?» в отношении потенциальных возможностей процесса. На рис. 6–8 представлен график загрузки операторов, составленный для сравнения времени цикла отдельных операций в потоке создания ценности со временем такта. В данном случае компания хотела увеличить объем производства, чтобы удовлетворить возросший по приблизительным оценкам спрос. В компании хотели знать, насколько значительные изменения потребуются, чтобы выйти на гипотетическое время такта 90 секунд на изделие. Мы видим, что пока в заданное время такта не укладываются две операции.

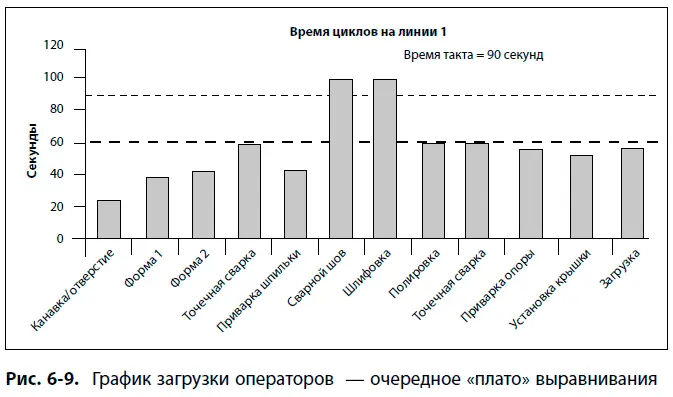

Если две эти операции будут оптимизированы, какой объем усовершенствований необходим, прежде чем будет достигнуто следующее «плато» выравнивания? На рис. 6–9 обозначено следующее «плато». Несколько операций имеют время цикла около 60 секунд. Если сократить время цикла двух самых продолжительных операций до 60 секунд, это позволит потоку создания ценности выдавать одно изделие каждые 60 секунд. Означает ли это, что нужно немедленно взяться за решение данной задачи? Если мы решим ее, несмотря на то что время такта, рассчитанное с учетом фактического спроса, превышает 60 секунд, мы придем к перепроизводству – основному виду потерь.

После сокращения времени цикла двух самых продолжительных операций стало понятно, что фактическое время такта, необходимое для удовлетворения спроса, составляет 80 секунд. Это позволило произвести перегруппировку операций и сократить их число. В нашем случае после сокращения времени шлифовки и полировки общая продолжительность всех операций составила 645 секунд. Если разделить 645 секунд рабочего времени на время такта 80 секунд, мы получим восемь операций с соответствующим временем такта вместо исходных 12. Таким образом, за счет перегруппировки мы можем сократить количество операций на треть, обеспечив время такта 80 секунд. Если речь идет о процессах ручного труда, это означает высвобождение 4 операторов (примечание: эти «лишние» операторы могут быть использованы для создания системы лидеров команд, описанной в главе 10). Интересно отметить, что, если сбалансировать операции, ориентируясь на менее продолжительное время такта 60 секунд, понадобится 11 операторов (645 / 60 = 10,75). Таким образом, повышение скорости может обойтись дороже.

Читать дальшеИнтервал:

Закладка: