Майкл Вэйдер - Инструменты бережливого производства II: Карманное руководство по практике применения Lean

- Название:Инструменты бережливого производства II: Карманное руководство по практике применения Lean

- Автор:

- Жанр:

- Издательство:Литагент Альпина

- Год:2017

- Город:Москва

- ISBN:978-5-9614-4958-7

- Рейтинг:

- Избранное:Добавить в избранное

-

Отзывы:

-

Ваша оценка:

Майкл Вэйдер - Инструменты бережливого производства II: Карманное руководство по практике применения Lean краткое содержание

Инструменты бережливого производства II: Карманное руководство по практике применения Lean - читать онлайн бесплатно ознакомительный отрывок

Интервал:

Закладка:

Собрав вместе представителей ремонтной службы, операторов, специалистов по обеспечению качества и инструментальщиков (в случае если это отдельная служба), можно получить весьма интересные результаты. У этих специалистов обязательно возникнет множество идей по сокращению времени переналадки и рационализации процесса. Поэтому целесообразно предоставить им возможность выдвигать предложения, осуществлять планирование и внедрение.

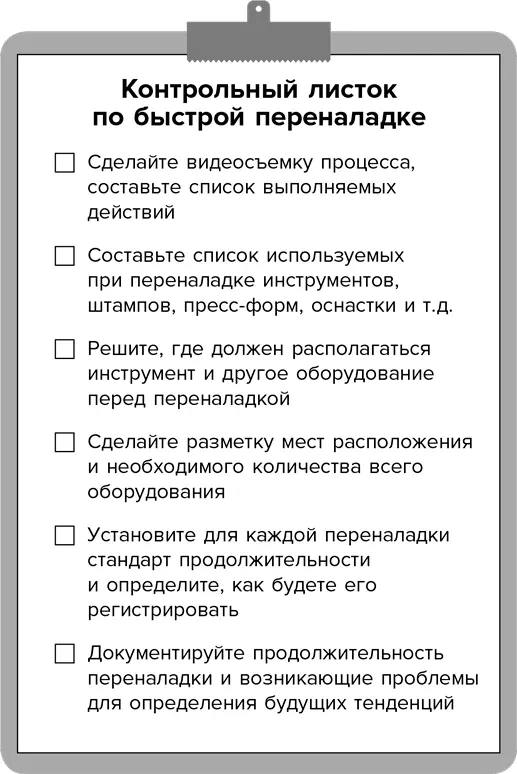

1. Разработать контрольный лист, включающий:

весь инструмент, необходимый для переналадки;

все детали, т. е. пресс-формы, штампы, формы, прокладки, зажимы;

транспорт и погрузочно-разгрузочное оборудование, т. е. тележки, кран, погрузчики и т. д.;

количество работников и их квалификацию.

2. Хронометрировать длительность выполнения каждого действия.

3. Зафиксировать часто повторяющиеся проблемы:

при отключении;

при установке штампов или форм;

при получении необходимого инструмента;

при запуске и/или отладке.

4. Выявить все операции переналадки, совершаемые при выключенном оборудовании:

составить СОПы по действиям, выполняемым до и после наладки.

5. Расположить инструмент и штампы как можно ближе к оборудованию:

изготовить тележки, конвейеры, оборудовать места хранения для всего инструмента и штампов.

6. Установить автоматические (гидравлические) зажимные и другие быстросъемные приспособления:

сократить количество шагов при установке и снятии.

7. Подготовить необходимые параметры, направляющие шпильки и упоры:

установить быстросъемные шланги, завернуть винты на четверть оборота, совместить монтажные риски.

8. Составить график периодического обслуживания штампов:

обеспечить маркировку технического состояния инструмента, наличие графика обслуживания, выделенное место хранения.

Балансировка линий

Хотя большинство фирм возлагает задачу проведения измерений и рационализации производственных линий на технологов, есть ряд моментов, когда существенную помощь могут оказать цеховые рабочие, так как они сталкиваются с процессом ежедневно.

Используя миллиметровку и секундомер, хронометрируйте время, затрачиваемое на каждый процесс и операцию. Зафиксируйте длительность каждого шага и подпроцесса, а также минимальное и максимальное время, требующееся оператору для выполнения каждого шага. Снимите показатели для разных операторов.

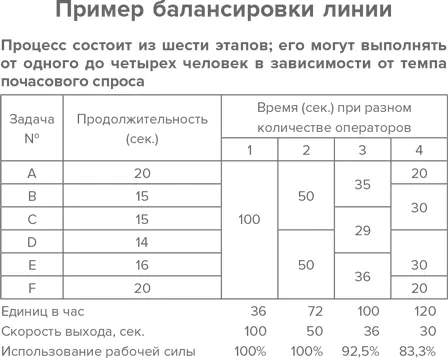

Полученные сведения можно использовать в следующих целях: во-первых, для определения количества работников и обязанностей, которые они должны выполнять, чтобы реагировать на изменяющиеся требования заказчиков. И во-вторых, для балансировки производственной линии на различных уровнях производства и получения общей информации.

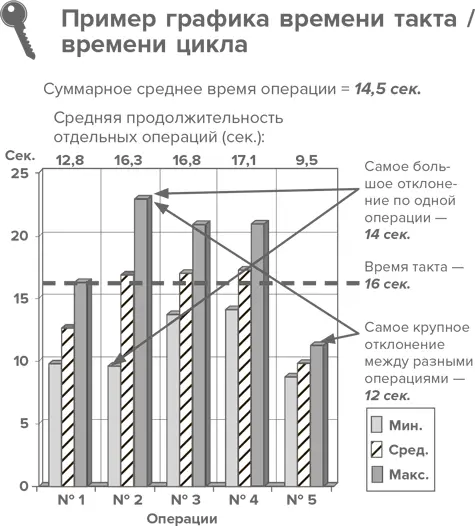

Другой способ использования этих сведений – построение графика времени такта/времени цикла для установления максимального и минимального времени выполнения операций, тем самым определяя различия между способами выполнения операций разными операторами (см. минимум-максимум на операции № 2 на следующей странице). Команды улучшений могут разрабатывать усовершенствованные СОП и повышать квалификацию операторов для сглаживания таких колебаний.

Среднее время цикла каждой операции в пределах более крупного процесса должно быть меньше, чем периодичность отбора продукции заказчиком или времени такта (см. пример).

Рассмотрите более длительные операции (операция № 2 в примере) и определите, есть ли в них составляющие (подпроцессы), которые можно перенести на операции, где время цикла меньше (операция № 5 в примере), чтобы сбалансировать линию. Лишь некоторые линии удается сбалансировать на 100 %. Целью должно быть максимально допустимое отклонение в 10–20 %.

Штурм-прорыв

Штурм-прорыв, или, как его еще называют, кайдзен-блиц, – это весьма напряженное пятидневное практическое мероприятие, обеспечивающее немедленные перемены и финансовый результат. Для увеличения эффекта и изменения производственной культуры рекомендуется проводить штурм-прорыв несколько раз. Некоторые организации проводят трех– и четырехдневные мероприятия. Успешность этого инструмента зависит от работы двух групп.

В первую группу входит высшее руководство. До начала семинара оно должно активно включиться в работу и выбрать конкретные процессы для усовершенствования, основываясь на информации, полученной в ходе аттестации на соответствие требованиям бережливого производства либо в ходе мозгового штурма.

Во вторую группу входят рядовые сотрудники, составляющие в многофункциональной команде большинство. Будет хорошо, если они отнесутся к мероприятию с энтузиазмом и осознают свою ответственность в выявлении проблем и внедрении принятых решений.

Обычно инструктор (не являющийся сотрудником данной организации) начинает штурм-прорыв с обучения инструментам, которые будут использоваться, а ко второй половине первого дня группа уже работает над процессом. После того как данные по выделенному проекту собраны, команда самостоятельно проводит измерение процесса, чтобы получить более новую и точную информацию. Участники команды путем мозгового штурма выявляют возможные решения и исследуют возможности их внедрения.

Участники штурм-прорыва могут использовать только один инструмент бережливого производства, например быструю переналадку, канбан или систему «точно вовремя», но в основном для усиления эффекта применяют сразу несколько. Когда команда определила, какие улучшения можно произвести, она начинает физически перемещать оборудование, машины, детали и материалы и компоновать ячейки для достижения своей цели. Чтобы проконтролировать соответствие нормам и выполнить требования по объему выпуска и качеству, результаты проверяют на практике. Стандартные операционные процедуры разрабатывают и тестируют уже на новом процессе до завершения штурм-прорыва.

Читать дальшеИнтервал:

Закладка: