Валерий Крылов - Каталитический риформинг бензинов. Теория и практика

- Название:Каталитический риформинг бензинов. Теория и практика

- Автор:

- Жанр:

- Издательство:неизвестно

- Год:2021

- ISBN:нет данных

- Рейтинг:

- Избранное:Добавить в избранное

-

Отзывы:

-

Ваша оценка:

Валерий Крылов - Каталитический риформинг бензинов. Теория и практика краткое содержание

В книге представлен анализ теоретических и практических положений технологии процесса каталитического риформинга бензиновых фракций. Изложен опыт и приведены лучшие практики эксплуатации современных установок риформинга.

Книга предназначена для инженерно-технических работников нефтеперерабатывающих заводов, проектных организаций, преподавателей и студентов вузов.

Каталитический риформинг бензинов. Теория и практика - читать онлайн бесплатно ознакомительный отрывок

Интервал:

Закладка:

Снижение давления приводит к противоположным результатам.

Радикал-радикальные реакции обрыва цепи имеют нулевые или очень небольшие энергии активации ( Е а), определяемые диффузией, и поэтому практически не зависят от изменения температуры.

В отличие от них, реакции зарождения цепи и реакции расщепления радикалов, связанные с разрывом углерод-углеродных связей, характеризуются более высокими Е а, и изменение температуры позволяет регулировать скорость этих реакций, контролируя глубину крекинга.

Легкость термического крекинга уменьшается в ряду:

алканы > олефины > нафтены > циклоолефины >

ароматические углеводороды.

Крекинг нафтенов проходит аналогично реакциям алканов с разрывом углерод-углеродной связи и раскрытием кольца с тем отличием, что продукт разрыва является бирадикалом.

При наличии боковой алифатической цепи в молекуле нафтена она также подвергается крекингу, в результате образуется нафтен с меньшей молекулярной массой и более высоким октановым числом.

Дегидрирование нафтенов с образованием ароматических углеводородов ограничено в связи с необходимостью разрыва более прочной С–Н-связи.

Наиболее устойчивыми в условиях термического крекинга являются ароматические углеводороды, делокализованная π-система которых обусловливает существование значительного энергетического барьера для разрыва С–С-связи.

Ароматические углеводороды с боковыми алифатическими радикалами подвергаются деалкилированию и крекингу в боковой цепи.

Что касается бензола, то в условиях термического крекинга происходит его конденсация с образованием бифенила [7].

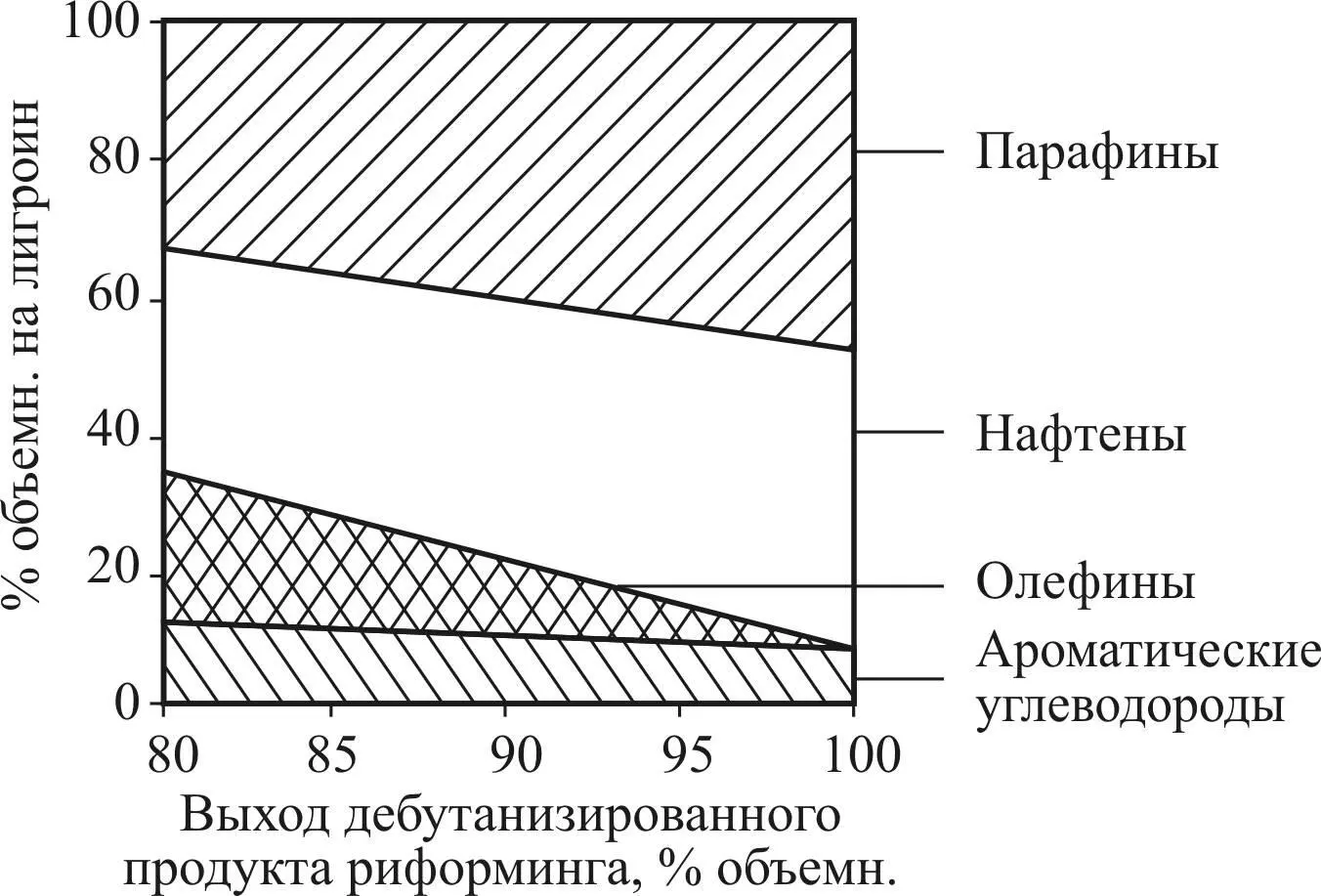

Изменение углеводородного состава бензина термического риформинга в зависимости от глубины крекинга представлено на рис. 2 [5].

Рис. 2. Выход дебутанизированного

продукта риформинга

Повышение октанового числа бензина достигается за счет образования олефинов и циклоолефинов, а также удаления из бензина длинноцепочечных парафиновых и нафтеновых углеводородов.

Побочными продуктами термического риформинга являются газ и продукты уплотнения, образующиеся в результате реакций термической полимеризации, % масс.

– газ – 21,6;

в том числе

– Н 2+ СН 4– 5,5;

– С 2Н 6– 5,6;

– С 2Н 4– 0,6;

– С 3Н 6– 3,2;

– С 3Н 8– 6,7;

– бензин (конец кипения 205 С) – 70,6;

– смолы – 7,8;

– октановое число бензина по моторному методу – 80,1.

Простота технологической схемы обеспечила широкое внедрение термического риформинга, однако процесс имел серьезные недостатки.

Возможности увеличения октанового числа бензина были ограничены значительным снижением выхода, сера в продукте снижала приемистость к тетраэтилсвинцу, а присутствие диенов снижало стабильность товарных автомобильных бензинов в процессе хранения.

Определенное улучшение выходов и октановых характеристик бензина было достигнуто за счет комбинирования термического риформинга с процессом каталитической полимеризации пропилена и бутиленов на фосфорной кислоте Catpoly, разработанного в американской компании UOP группой В.Н. Ипатьева и используемого в промышленности с 1935 года [5].

Материальный баланс и качество бензина комбинированного процесса в сравнении с термическим риформингом представлены ниже [5]:

– выход бензина, % объемн. – 74,1/85,2;

– октановое число по моторному методу – 80,3/81,3.

Однако очень скоро ограниченные возможности термического риформинга для повышения октановых характеристик бензинов становятся препятствием для массового внедрения более экономичных и мощных двигателей с повышенной степенью сжатия.

Новые потребности рынка стимулировали разработку и внедрение каталитического процесса риформинга.

Глава 2. ГИДРОФОРМИНГ

Каталитический процесс риформинга как ответ на новые потребности рынка.

Немецкие патенты облагораживания бензинов жидкофазной гидрогенизацией угля.

Схема и технология гидроформинга. Химические реакции гидроформинга.

Кардинальные отличия от термического процесса.

Формирование очередного разрыва между предложением и спросом

Гидроформинг явился первым процессом риформинга бензинов с использованием катализаторов.

Процесс был разработан в короткие сроки совместно Standard Oil of New Jersey, Standard Oil of Indiana и M.W. Kellogg на базе адаптации немецких патентов, успешно использованных ранее в Германии для облагораживания бензина, производимого в процессе жидкофазной гидрогенизации угля Бергиуса – Пира, и являлся аналогом процесса DHD (Druck-H 2-Dehydrierung).

Первая промышленная установка гидроформинга на неподвижном слое алюмомолибденового катализатора введена в эксплуатацию на НПЗ Standard Oil of Indiana в 1940 году [5]. Гидроформинг стал основным источником толуола для производства взрывчатых веществ в годы Второй мировой войны. В качестве сырья использовались узкие фракции с высоким содержанием нафтеновых углеводородов

Условия проведения процесса гидроформинга:

– температура – 490–520 С, давление – 10–15 атм, рециркуляция Н 2-содержащего газа – 500–750 м 3/м 3сырья, объемная скорость подачи сырья – 0,4–0,6 ч –1, содержание Н 2в циркуляционном газе – 45–70 % объемн.;

– катализатор – 9 %МоО 3/Al 2O 3;

– размер гранул 4,7–9,5 мм.

Материальный баланс представлен в табл. 1.

Таблица 1

Каталитический риформинг на алюмомолибденовом катализаторе при получении толуола

(процесс гидроформинга) [1; 26]

Сырье и продукты реакции

Пределы кипения

исходного сырья, °С

82–110

93–110

Углеводородный состав исходного сырья, % объемн.:

ароматические углеводороды

7

11

нафтеновые углеводороды

53

53

парафиновые углеводороды

40

36

Выход продуктов, % объемн. на сырье:

ароматические углеводороды

37,4

44,9

толуол

28,2

32,6

Количество ароматических углеводородов, образовавшихся из нафтеновых, % объемн.

57

64

Быстрая дезактивация катализатора, связанная с отложением кокса, ограничивала продолжительность реакционного цикла 20 часами, поэтому катализатор подвергался периодической регенерации, которая состояла в выжиге кокса, проводимом в среде инертного газа и воздуха.

Для снижения скорости термической дезактивации катализатора, связанной со спеканием носителя, содержание кислорода ограничивалось на уровне 2–3 %.

Срок жизни катализатора был достаточно коротким и составлял 9–12 месяцев.

Технологическая схема процесса представлена на рис. 3.

Непрерывность процесса обеспечивалась при помощи нескольких реакторов, находящихся попеременно в цикле реакции и на регенерации.

Читать дальшеИнтервал:

Закладка: