Дэвид Майер - Практика дао Toyota. Руководство по внедрению принципов менеджмента Toyota

- Название:Практика дао Toyota. Руководство по внедрению принципов менеджмента Toyota

- Автор:

- Жанр:

- Издательство:Array Литагент «Альпина»

- Год:2011

- Город:Москва

- ISBN:978-5-9614-2677-9

- Рейтинг:

- Избранное:Добавить в избранное

-

Отзывы:

-

Ваша оценка:

Дэвид Майер - Практика дао Toyota. Руководство по внедрению принципов менеджмента Toyota краткое содержание

Практика дао Toyota. Руководство по внедрению принципов менеджмента Toyota - читать онлайн бесплатно полную версию (весь текст целиком)

Интервал:

Закладка:

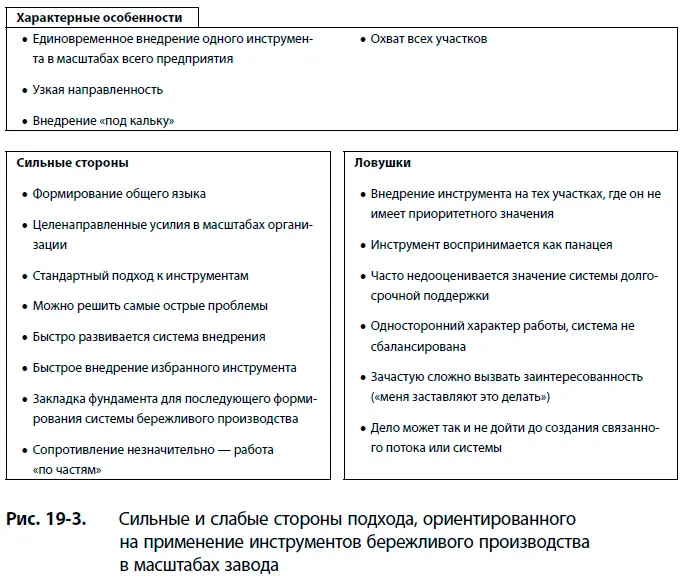

В главе 3 мы подчеркивали, что связывание двух операций для создания потока между ними требует обеспечения базовой стабильности процесса. Мы говорили о том, что бережливое производство – это система и воспользоваться ее плодами в полной мере позволяет лишь создание потока. Это видно, когда система действует. Можно годами заниматься стабилизацией работы отдельных участков, откладывая связывание потоков и лишая себя возможности узнать, что же представляет собой подлинное бережливое производство. Если сравнить стабильность с фундаментом, получается, что вы закладываете один фундамент за другим, а до строительства дома дело так и не доходит.

Понятие дома важно еще и потому, что его составные части взаимно упрочивают друг друга. Например, для создания потока необходимы стабильные процессы, однако поток снижает «уровень воды» и ужесточает требования к стабильности. Простои станка разрушают поток, но зачем выбиваться из сил, занимаясь изо дня в день профилактическим обслуживанием оборудования, остановка которого не влияет на следующий процесс, который может использовать запасы? Если же поломка станка перекрывает кислород следующему процессу и он останавливается, ремонт станка и профилактическое обслуживание становятся безотлагательными.

Инструменты бережливого производства, призванные способствовать устранению потерь, – не оторванное от других средство. Основной позитивный результат сокращения времени переналадки – возможность осуществлять переналадку чаще и снизить размер партии, а это, в свою очередь, способствует выравниванию производства. Тем не менее мы видели много компаний, которые использовали снижение переналадки как автономный инструмент ради того, чтобы производить больше деталей и обрабатывать материал еще более крупными партиями. Это явное искажение идеи.

Собственная производственная система

Теперь давайте поднимемся уровнем выше – речь пойдет об организации в целом. Представим, что вице-президент по производству решил всерьез заняться освоением бережливого производства. Узнав об этом подходе через книги или посещение других компаний в рамках бенчмаркинга, а может быть, благодаря успешным семинарам по кайдзен или выполнению критичных проектов, представитель высшего руководства заявляет: «Нам нужна настоящая система бережливого производства». Это прекрасно, именно такого отношения к бережливому производству мы добиваемся.

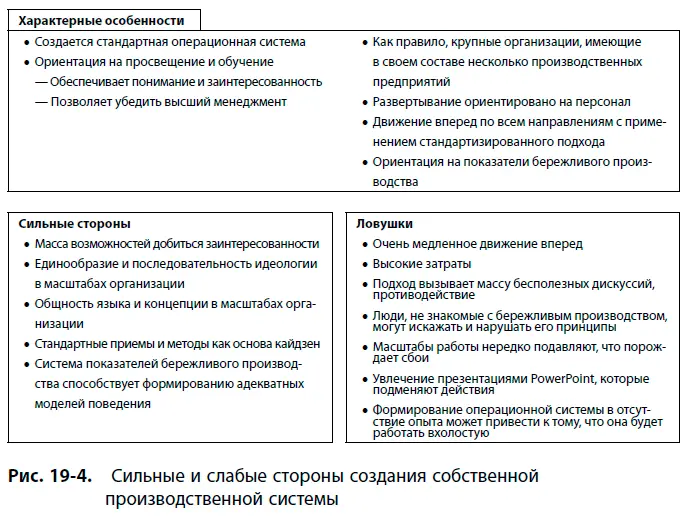

Мы помогали строить собственную производственную систему в нескольких компаниях. Одним из самых крупных проектов было создание производственной системы Ford в середине 1990-х годов, хотя здесь, наверное, уместнее говорить о воссоздании, поскольку изначально TPS опиралась на систему Ford. История каждого из таких проектов в общих чертах рассказана на рис. 19–4. Консультанты занимаются «созданием» системы, работая с представителями административного персонала компании, которые отвечают за внедрение бережливого производства, и привлекая к работе остальных сотрудников. Хотя в основе такой системы лежит TPS, возможны различия в терминологии, конкретном воплощении (Ford, к примеру, использует модель, включающую пять взаимосвязанных компонентов) и отдельных принципах, которые зависят от особенностей компании. Много времени уходит на выработку языка и создание имиджа. Чтобы получить согласие высшего руководства, приходится писать много документов и делать большое число презентаций.

Разнообразные параметры стандартных рабочих процедур сводятся воедино. Проводится аудит бережливого производства. Компания осознает, что существующая система показателей стимулирует модели поведения массового производства. Она инициирует систему показателей бережливого производства: время выполнения заказа, качество с первого раза, общая эффективность оборудования. Моральный дух сотрудников определяется с помощью опросов. Например, в Ford был разработан комплекс важнейших показателей для каждого из пяти компонентов.

Развертывание новой производственной системы (иногда ее называют «операционной системой») представляет собой процесс образования и обучения: образование – это изучение базовых концепций бережливого производства, а обучение – освоение конкретных особенностей операционной системы. К примеру, компании Ford понадобился многодневный курс по применению новой системы показателей бережливого производства, поскольку каждый из заводов, расположенных по всему миру, должен был начать отчитываться по новым показателям. Основное внимание следует уделять единой производственной системе, стандартной для всех производственных предприятий. Так работает Toyota, и это действенный подход. Он позволяет легко обмениваться передовым опытом.

Разработка и внедрение единой операционной системы имеют массу позитивных результатов. У организации появляется индивидуальный облик, который отождествляется с ее операционной системой. Создается общий язык, который позволяет обмениваться информацией о движении вперед. Система показателей бережливого производства способствует стабилизации и формированию потока и не поощряет перепроизводство.

Каковы же недостатки подхода, обладающего столь очевидными преимуществами? Самое главное – не ставить телегу впереди лошади. Дао Toyota опирается на действия и обучение на собственном опыте. Такой подход предполагает, что подлинное понимание бережливого производства приходит лишь тогда, когда у людей появляется возможность опробовать бережливое производство как систему. Иначе оно остается просто абстрактной идеей, которую можно понять умозрительно, но не опробовать на ощупь. Усвоив ее теоретически, вы сможете лишь философствовать о ней. По существу, перед вами стоит три проблемы:

1. Как создать собственную производственную систему, не имея глубокого и полного представления о бережливом производстве?

2. Данный процесс часто связан с выработкой консенсуса, и даже если кто-то в компании хорошо знает, что такое бережливое производство, у других такие знания отсутствуют.

3. Формирование операционной системы привлекает бюрократов, которые обожают разрабатывать системы показателей, планировать обучение и представлять воображаемый облик организации в будущем, но боятся действовать.

Все это выливается в медленный и дорогостоящий процесс создания презентаций в PowerPoint с последующим обучением и обсуждениями. Но бережливое производство осваивают на практике, а не за разговорами. Как сказал наш друг, бывший вице-президент Toyota Расс Скэфейд: «PowerPoint не поможет проложить путь к бережливому производству».

Читать дальшеИнтервал:

Закладка: