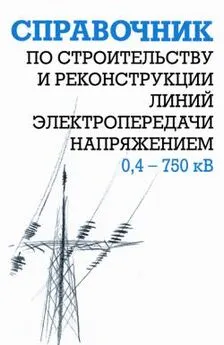

Борис Узелков - Справочник по строительству и реконструкции линий электропередачи напряжением 0,4–750 кВ

- Название:Справочник по строительству и реконструкции линий электропередачи напряжением 0,4–750 кВ

- Автор:

- Жанр:

- Издательство:Литагент «ЭНАС»010217eb-b049-102b-b8f2-843476b21e7b

- Год:2007

- Город:Москва

- ISBN:978-5-93196-733-2

- Рейтинг:

- Избранное:Добавить в избранное

-

Отзывы:

-

Ваша оценка:

Борис Узелков - Справочник по строительству и реконструкции линий электропередачи напряжением 0,4–750 кВ краткое содержание

Систематизированы материалы по строительству и реконструкции линий электропередачи напряжением 0,4—750 кВ. Изложены сведения по основным материалам, комплектующим изделиям, трансформаторным подстанциям, распределительным устройствам, строительно-монтажным работам, эксплуатационным материалам, строительным машинам, средствам механизации. Освещены вопросы технического обслуживания и ремонта строительных машин и транспортных средств, охраны труда.

В основу положены материалы Справочника по строительству и реконструкции линий электропередачи напряжением 0,4—500 кВ.

Настоящее издание дополнено новыми марками опор, линейных изоляторов, арматуры, комплектных трансформаторных подстанций и распределительных устройств, строительных машин и автомобилей, оборудования и средств механизации; приведены данные о новых эксплуатационных материалах и комплектующих изделиях.

Для специалистов, занимающихся проектированием, строительством и реконструкцией линий электропередачи, а также студентов вузов.

Справочник по строительству и реконструкции линий электропередачи напряжением 0,4–750 кВ - читать онлайн бесплатно ознакомительный отрывок

Интервал:

Закладка:

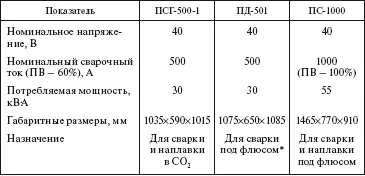

* Снабжен реостатом дистанционного управления сварочного тока.

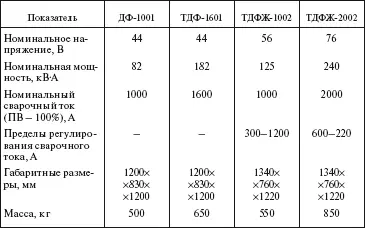

Таблица 5.62

Сварочные трансформаторы для автоматической дуговой сварки под флюсом

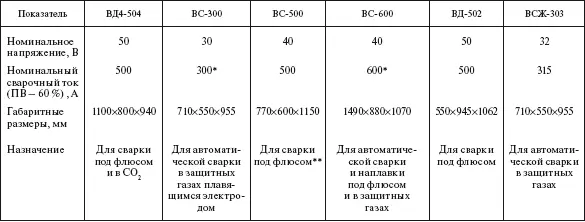

Таблица 5.63

Сварочные выпрямители для автоматической сварки

*ПВ– 65 %.

** Питание полуавтомата типа А-765.

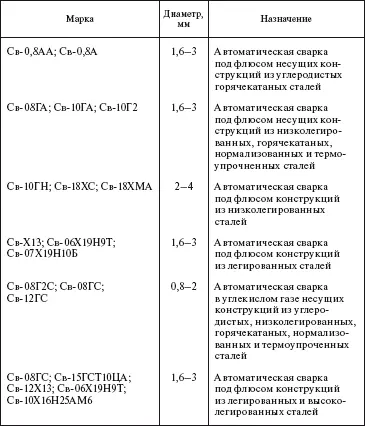

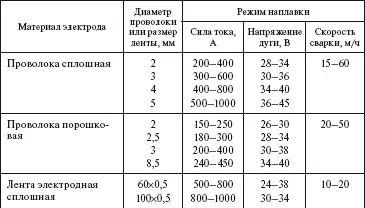

Материалы для механизированной сварки и наплавки. Для механизированной сварки применяют стальную холоднотянутую калиброванную проволоку (табл. 5.64) и проволоку порошковую сварочную, а для механизированной наплавки – проволоку стальную наплавочную (табл. 5.65), а также порошковую проволоку и ленту. Для сварки и наплавки под слоем флюса используют плавленые флюсы.

Таблица 5.64

Проволока стальная сварочная (ГОСТ 2246—70*)

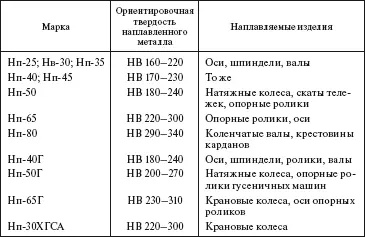

Таблица 5.65

Проволока стальная наплавочная* (ГОСТ 10543—98)

* Проволока диаметром 1–4 мм.

Технологические особенности механизированной сварки и наплавки.

Механизированные способы сварки и наплавки позволяют в широких пределах регулировать состав и свойства наплавленного металла при обеспечении его высоких качеств.

При сварке под слоем флюса дуга устойчиво горит в том случае, если плотность тока на электроде составляет не менее 25 А/мм 2. Дальнейшее уменьшение плотности тока вызывает прерывистое горение дуги и плохое формирование шва. Шаг наплавки следует выбирать так, чтобы валики перекрывались на 1/2—1/3 их ширины. При бол ьшем шаге наплавки поверхность получается неровной, и соответственно возрастает трудоемкость последующей механической обработки детали. Режимы наплавки деталей под слоем флюса приведены в табл. 5.66.

Вибродуговую наплавку проводят в среде охлаждающей жидкости, в атмосфере воздуха (без защиты дуги и охлаждения детали), в потоке воздуха, под слоем флюса, в среде водяного пара, в защитных газах с одновременной подачей охлаждающей жидкости.

При вибродуговой наплавке в среде охлаждающей жидкости наплавляемый металл подвергается резкому охлаждению, поэтому в наплавленном слое могут появляться мелкие закалочные трещины, что приводит к снижению усталостной прочности деталей.

Вибродуговую наплавку в атмосфере воздуха (без подачи охлаждающей жидкости на деталь) применяют при ремонте деталей, твердость рабочих поверхностей которых не превышает 300 НВ. Наибольшее распространение способ получил при ремонте резьбовых соединений, а также деталей, изготовленных из чугуна.

Вибродуговую наплавку в потоке воздуха ведут с подачей его из воздушной магистрали непосредственно в зону горения дуги, расходуя его в пределах 15–30 л/мин. Наплавленный в потоке воздуха металл содержит значительное количество азота и кислорода и сравнительно мало пор.

Применение флюса при вибродуговой наплавке способствует повышению качества шва и более равномерному нагреву и охлаждению детали. Деформации наплавленных деталей в 5–6 раз меньше деформации деталей, наплавленных вручную.

Таблица 5.66

Режимы наплавки деталей под слоем флюса

Вибродуговая наплавка в среде водяного пара рекомендуется при ремонте деталей, твердость наплавляемых поверхностей которых находится в пределах 200–400 НВ. При наплавке по этому способу в зону горения дуги от парообразователя подают водяной пар. Применение водяного пара в качестве защитной среды диктуется доступностью и легкостью получения его на ремонтных предприятиях.

Технология вибродуговой наплавки деталей включает в себя подготовку деталей к наплавке, выбор режимов наплавки и наплавочных материалов, наплавку.

Рекомендуемые режимы вибродуговой наплавки деталей в среде жидкости:

Напряжение, В……………………………………………………………………. 12—18

Сила тока, А……………………………………………………………………….. 130—300

Индуктивное сопротивление (витки дросселя РСТЭ-34) ………….. 4—10

Диаметр электродной проволоки, мм………………………………………… 1,3—3

Скорость подачи электродной проволоки, м/мин……………………… 1,16—3

Высота слоя, мм …………………………………………………………………….. 0,3—3

Подача, мм/об……………………………………………………………………….. 2–4,5

Коэффициент переноса металла ………………………………………………. 0,85—0,9

5.6.3. Газовая сварка

При сварке стальных деталей используют присадочную проволоку Св-08, Св-08А, Св-12ГС в виде прутков длиной 0,8 м. При сварке стальных деталей пропан-бутан-кислородным пламенем применяют проволоку Св-12ГС и Св-08Г2С с повышенным содержанием углерода и раскисляющих элементов (марганца и кремния). Для сварки чугунных деталей пользуются чугунными прутками диаметром 8, 10, 12 и 16 мм. При низкотемпературной сварке применяют чугунные прутки марки НЧ диаметром 6 и 8 мм.

При газовой сварке алюминиевых сплавов используют присадочные прутки того же состава, что и состав свариваемого металла.

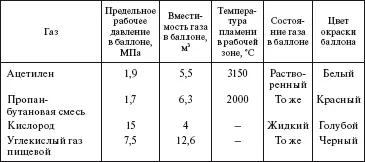

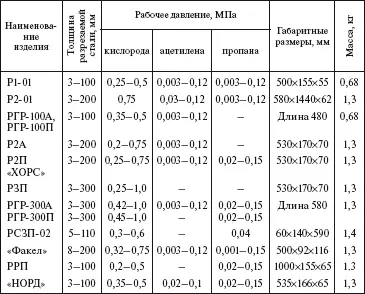

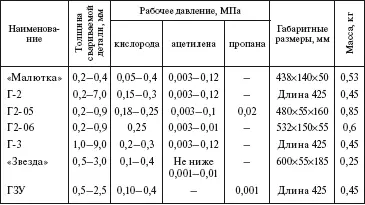

Технические свойства газов, применяемых при сварке и резке, приведены в табл. 5.67, а технические характеристики резаков, горелок сварочных и газовых редукторов – в табл. 5.68—5.70.

Таблица 5.67

Газы для сварки, наплавки и резки

Примечание. Масса одного цельнотянутого баллона без газа – 67 кг.

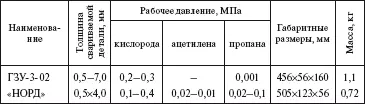

Таблица 5.68

Резаки

Таблица 5.69

Горелки сварочные

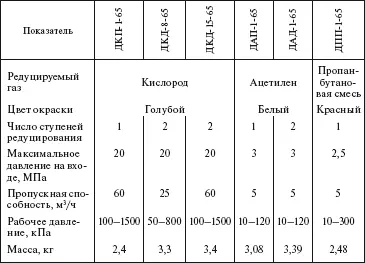

Таблица 5.70

Газовые редукторы

Раздел 6

Эксплуатационные материалы и комплектующие изделия

6.1. ЭКСПЛУАТАЦИОННЫЕ МАТЕРИАЛЫ, РАБОЧИЕ И СПЕЦИАЛЬНЫЕ ЖИДКОСТИ

Интервал:

Закладка: