Джеймс Вумек - Бережливое производство

- Название:Бережливое производство

- Автор:

- Жанр:

- Издательство:Альпина Бизнес Букс

- Год:2004

- Город:Москва

- ISBN:5-9614-0009-3

- Рейтинг:

- Избранное:Добавить в избранное

-

Отзывы:

-

Ваша оценка:

Джеймс Вумек - Бережливое производство краткое содержание

«Бережливое производство» (lean production) — прорывный подход к менеджменту и управлению качеством, обеспечивающий долговременную конкурентоспособность без существенных капиталовложений. Пионером этого подхода стала компания Toyota, которая благодаря его использованию достигла выдающихся результатов. В настоящее время «бережливое производство» используется компаниями во многих странах и в разных отраслях.

Книга написана обстоятельно, ясно и содержит не только описание теории, но и много примеров из опыта ведущих компаний США, Германии и Японии.

Книга ориентирована, прежде всего, на практиков — руководителей среднего и высшего звена и предпринимателей, но также будет интересна студентам и преподавателям экономических вузов.

Бережливое производство - читать онлайн бесплатно ознакомительный отрывок

Интервал:

Закладка:

Подобный метод принятия заказов и планирования производства на деле обернулся настоящим хаосом. Несмотря на это, такой способ был и остается стандартом для изготовления товаров, имеющих множество модификаций, требующих сложного технологического оборудования и весьма длительного отрезка времени на выполнение заказа. Практика работы «партиями и очередями», возникшая в службе продаж и на заводе, быстро дошла и до отдела проектирования фирмы.

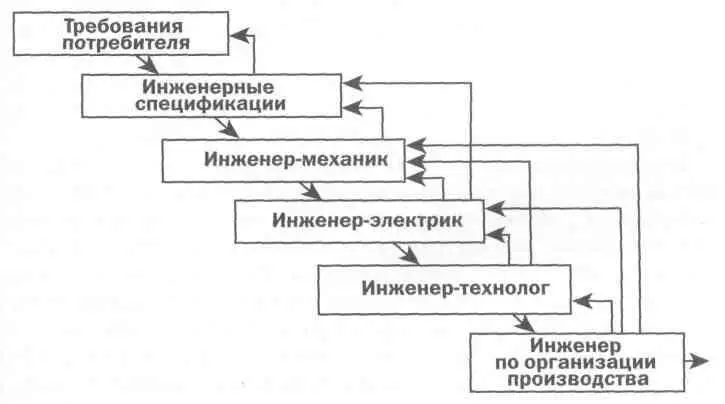

Чтобы разработать новый проект, на Lantech собирались вместе маркетологи, проектировщики нескольких специальностей, снабженцы и специалисты по планированию производства. Группа маркетологов определяла требования потребителя («нужна машина, способная упаковывать в час сорок поддонов массой по четыре тысячи фунтов каждый, занимающая площадь пятнадцать на пятнадцать футов, при этом стоимость упаковки каждого поддона должна быть не более пятидесяти центов»). Директор по разработке должен был перевести эти требования на язык инженерных характеристик («поворотный стол с несущей нагрузкой в четыре тысячи фунтов, мотор мощностью X лошадиных сил, обеспечивающий угловую скорость вращения Y, блок управления, автоматически направляющий пленку при намотке, и тому подобное»).

Один инженер-механик занимался разработкой движущихся деталей, в основном для поворотного стола или роликовой кассеты. Другой инженер-механик проектировал каркас, а инженер-электрик конструировал блок управления, способный соответствовать инженерным характеристикам. Инженер-технолог занимался производственным оборудованием и инструментом. После того как был готов проект изделия и производственного оборудования, инженер по организации производства начинал планировать производственный процесс.

Отдел проектирования всегда был небольшим: всего шесть инженеров. Но даже в таком маленьком коллективе возникали серьезные коммуникационные барьеры. Когда из отдела маркетинга поступало задание, оно последовательно «обрабатывалось» сначала главным проектировщиком, потом инженером-механиком, инженером-электриком и инженером по организации производства. Чтобы на основании проектной документации сделать готовое изделие, приходилось заниматься множеством переделок и кучей лишней работы. (Переделки возникали в основном из-за того, что один специалист-разработчик не учитывал в проекте требования другого специалиста. Поэтому возникали случаи, когда «блок управления уже некуда засунуть...» В подобной ситуации проект приходилось отправлять назад на доработку. Альтернативным решением была его «переделка втихую».) Фирма росла, а проблемы с проектированием становились все сложнее и запутаннее.

Усложняло ситуацию и то, что инженеры обычно одновременно работали над несколькими проектами. Периодически появляющиеся «ускорители» просили инженеров притормозить одни проекты и переключиться на работу над другими, более «горящими». Неудивительно, что в такой ситуации на внесение в базовый проект упаковочной машины даже небольших изменений требовалось не менее года. От трех до четырех лет уходило на разработку новой модели (например, предназначенной для упаковки небольших партий грузов). Реальные же затраты времени инженеров на внесение изменений в проект вряд ли превышали несколько недель, а на создание новых моделей требовалось не более шести месяцев. Схема процесса проектирования показана на рис. 6-3.

Все три основные вида деятельности, которые выполнялись на предприятии Пата Ланкастера: разработка новой продукции, управление потоками информации о том, что надо сделать, и производство самих изделий, выполнялись по классической схеме «партий и очередей». И никого это особенно не беспокоило.

Когда Пат Ланкастер организовывал бизнес, он хотел, чтобы его фирма была эффективным, инновационным предприятием: «После 1973 года мы работали в нише дорогих товаров. Наши изделия имели значительно больше функциональных преимуществ по сравнению с товарами конкурентов во многом из-за того, что мы вышли на рынок первыми. За последующие пятнадцать лет численность сотрудников Lantech выросла до 266 человек, объем продаж составил 43 миллиона долларов. Мы были вынуждены задерживать выполнение многих заказов, так как повышение скорости выполнения работы противоречило требованиям эффективности производства. Качество изготовления было весьма посредственным, если судить по числу дефектов, попадающих к потребителю. Чтобы внести в модель даже небольшие изменения, требовалось не менее года. Но все равно мы были на голову сильнее конкурентов и зарабатывали горы денег. Целые пятнадцать лет моя мечта была реальностью».

Рисунок 6-3. Схема разработки продукции на Lantech

26 июня 1989 года ситуация изменилась. Lantech проиграла суд, в котором пыталась отобрать у конкурента право производить абсолютно аналогичную продукцию, но по более низкой цене. Судебное разбирательство касалось новых патентов, которые Lantech получила в 1980-х годах, вслед за первыми патентами начала 1970-х. После такого решения суда рынок оказался открыт для всех, кто желал производить аналогичное оборудование. «К 1989 году множество фирм начали производство аналогичных упаковочных машин, но по более низкой цене. Хотя мой бизнес все еще приносил прибыль, ситуация быстро ухудшалась. Падение деловой активности на рынке только усиливало кризис. Глубоко внутри я чувствовал, что Lantech находится на последнем издыхании».

Пат Ланкастер был решительным человеком. У него возникло несколько идей, как исправить положение. В числе этих идей было несколько традиционных подходов, которые рекомендовалось использовать в подобных ситуациях. Первый подход заключался в реорганизации фирмы и выделении в ней «центров прибыли». Вся продукция разделялась на «стандартную», которую можно было производить массово, и «индивидуальную», которую требовалось подгонять под индивидуальные требования. Такой подход увеличивал ответственность и позволял изготавливать изделия по индивидуальному заказу отдельно от массовых. Когда продажи начали падать, Пату не оставалось ничего иного, как уволить часть сотрудников Lantech, и это несмотря на то, что он понимал, что ни одной фирме еще не удавалось спастись простым сокращением затрат и размеров.

Требовались новые идеи, и Пат нашел их в концепции Всеобщего Менеджмента на Основе Качества (TQM). После посещения текстильного гиганта Milliken, расположенного в Южной Калифорнии, Пат вернулся в Луисвилль с планами сделать главным приоритетом деятельности компании голос потребителя. Если еще недавно фирма не старалась достичь особого качества, руководствуясь лозунгом «и так сойдет», то теперь ее главной целью стало стремление к совершенству.

Читать дальшеИнтервал:

Закладка: