Александр Воронин - Управление операционной логистической деятельностью

- Название:Управление операционной логистической деятельностью

- Автор:

- Жанр:

- Издательство:Литагент Вышэйшая школа

- Год:2014

- Город:Минск

- ISBN:978-985-06-2409-3

- Рейтинг:

- Избранное:Добавить в избранное

-

Отзывы:

-

Ваша оценка:

Александр Воронин - Управление операционной логистической деятельностью краткое содержание

Для магистрантов учреждений высшего образования по специальности «Управление логистическими системами».

Управление операционной логистической деятельностью - читать онлайн бесплатно ознакомительный отрывок

Интервал:

Закладка:

Упорядочение деятельности, наведение порядка и стандартизация производственной среды.Физически для персонала работа по внедрению ТРМ начинается с наведения элементарного порядка и доведения степени чистоты на рабочих местах до высочайшего уровня. Этот этап удобно осуществлять, используя в качестве аналога японский подход 5 S:

• S 1 (сэйри) – упорядочи. Определи необходимое, выдели и убери лишнее, избавься от бесполезного;

• S 2 (сэйтон) – расположи рационально. Расположи все таким образом, чтобы то, что необходимо для работы, можно было найти мгновенно;

• S 3 (сэйсо) – наведи чистоту. Поддерживай чистоту на рабочем месте и вокруг себя, дабы исключить накопление отходов и применение дополнительных процессов очистки;

• S 4 (сэйкэцу) – будь чистоплотным. Соблюдение требований личной гигиены позволяет не только поддерживать высокую отдачу на своем рабочем месте, но и не препятствовать делать это соседям;

• S 5 (сицукэ) – дисциплина. Соблюдай и поддерживай правила работы, обеспечивая согласованность своих действий с действиями внутренних потребителей и поставщиков.

Стандарт рабочего места, органически входящего в систему рабочих инструкций, позволяет внутренним потребителям осуществлять мониторинг степени настройки рабочих мест внутренних поставщиков, сокращая те расходы времени и ресурсов, которые не добавляют ценности.

Следующий этап – совершенствование процессов для защиты от ошибок, исключения незапланированных остановок оборудования и неожиданных поломок.

Защита от ошибок (покэ-йока)подразумевает создание устройств, исключающих несоответствующие и глупые действия, пропуск процессов и непреднамеренные ошибки. Эти устройства предназначены для поддержания действий операторов по недопущению несоответствий. Осознанное повышение качества деятельности достигается только тогда, когда рабочий трудится с использованием автономизации, подразумевающей передачу оператору полномочий на принятие решений о переналадке, мониторинге и измерениях. Для этого оборудование на производстве оснащают устройствами, останавливающими работу при появлении несоответствия.

Внедрение таких устройств происходит на основе анализа процессов, выполняемых лидерами команд, самими хозяевами процессов, и направлено на исключение потерь, связанных с человеческим фактором.

В процессе анализа причин несоответствий в производстве, как правило, выясняется, что они обусловлены увеличением вариабельности характеристик процесса, которое вызвано следующими факторами:

• несоответствия, связанные с документацией;

• некачественная настройка оборудования или применение неподходящего оборудования;

• применение инструментов, не соответствующих требованиям;

• применение материалов, не соответствующих требованиям;

• человеческий фактор.

Для всех этих причин несоответствий можно применять различные методы и инструменты улучшений. Однако анализ глубинных причин показывает, что бóльшая их часть обусловлена человеческим фактором. Самый трудноустранимый вариант такого рода причин связан непосредственно с операторами, предотвратить ошибки которых достаточно трудно.

В основе идеологии покэ-йока лежит утверждение: человеку свойственно совершать ошибки в процессе работы, не связанные с его квалификацией или намерениями. Цель покэйока – найти способы защиты от таких ошибок.

Метод покэ-йока базируется на семи принципах, которые применяются в KAIZEN и для других его составляющих:

1) создавайте эффективные процессы, используя робастное проектирование;

2) работайте в командах: только так можно максимально полно использовать знания сотрудников;

3) устраняйте ошибки, используя робастное проектирование: это позволит приблизить число ошибок к нулю;

4) устраняйте глубинные причины несоответствий, применяя метод «Пять W» (Пять «почему»);

5) анализируйте тщательно и не торопясь, действуйте сразу, используйте все возможные ресурсы;

6) устраняйте деятельность, не добавляющую ценности;

7) внедряйте улучшения и сразу задумывайтесь над дальнейшими улучшениями.

Чтобы оператор при выполнении работы мог сконцентрировать свое внимание не на поиске ошибок, а на повышении качества процесса, для покэ-йока используют сенсорные датчики и другие устройства. Это помогает операторам эффективно выявлять дефекты и добиваться минимизации вариабельности.

Метод покэ-йока можно применять как на входе (проактивный подход) процесса, так и при переработке продукта и его передаче потребителю (реактивный подход). Во втором случае этот метод используется:

• сразу по завершении процесса;

• в ходе выполнения работ оператором;

• при передаче потребителю.

При применении метода покэ-йока выделяют также два варианта его воплощения: контролирующий (оборудование останавливается) и предупреждающий (генерация сигнала, предупреждающего о возможной ошибке).

Для реализации обоих вариантов покэ-йока используют следующие устройства:

• контактные – не позволяют детали занять неправильное положение в ходе процесса. Это могут быть беспроводные передатчики и приемники, фотоэлектрические выключатели, пьезоэлектрические датчики и т. д. Если контакт нарушается, раздается звуковой сигнал. Устройства не обязательно должны быть высокотехнологичными. Чем проще устройства, тем лучше;

• считывающие – фиксируют и просчитывают число операций в процессе или число деталей в изделии, которые должны пройти процесс до его завершения или перехода к следующему этапу. Устройство просчитывает детали и пропускает изделие на следующий процесс только в том случае, если число деталей верно;

• последовательного движения – устройство сигнализирует, что следует остановить оборудование, если операция не выполнена или выполнена неверно.

Такие устройства в KAIZEN известны под названием «Дзидока».

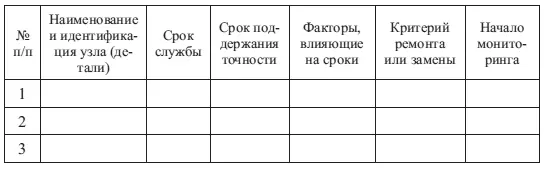

Амортизационные журналы создаются в процессе полной ревизии всего оборудования и инструмента и служат для определения его надежности и вероятности выхода из строя или уменьшения точности. Журнал может иметь простую форму (табл. 11.7).

Таблица 11.7

Такая форма делается для каждой единицы оборудования. С установленного момента операторы и механики (в соответствии с распределением ответственности и полномочий в автономных малых группах и с учетом уровня компетенции) осуществляют мониторинг оборудования и измерения процесса с применением статистических методов. Это позволяет вовремя заметить тенденции (рис. 11.4) уменьшения точности или превышения допусков, что дает возможность исключить незапланированные остановки оборудования и неожиданные поломки.

Читать дальшеИнтервал:

Закладка: