Филипп Семёнычев - Стандартизованная работа. Метод построения идеального бизнеса

- Название:Стандартизованная работа. Метод построения идеального бизнеса

- Автор:

- Жанр:

- Издательство:Animedia Company

- Год:2014

- Город:Прага

- ISBN:978-8-0749-9007-6

- Рейтинг:

- Избранное:Добавить в избранное

-

Отзывы:

-

Ваша оценка:

Филипп Семёнычев - Стандартизованная работа. Метод построения идеального бизнеса краткое содержание

В книге подробно описывается один из наиболее сложных методов lean, основанный на непрерывном совершенствовании, избавлении от потерь и ритмичном удовлетворении потребностей клиентов. Это первое подробное описание данного метода. В книге отражены различные подходы к его реализации, приведена последовательность внедрения и описана подготовительная работа, а также рассмотрены дополнительные возможности развития метода для совершенствования организации.

Книга будет крайне полезна и интересна не только руководителям и специалистам, применяющим принципы, методы и инструменты lean, но и любому человеку, стремящемуся к совершенствованию повседневной работы.

Стандартизованная работа. Метод построения идеального бизнеса - читать онлайн бесплатно ознакомительный отрывок

Интервал:

Закладка:

Например, сборка турбокомпрессора является операцией, состоящей из отдельных действий: установки корпуса подшипников, ротора, закручивания гаек и т. п., последовательность которых постоянно повторяется. Другие операции, попадающие под данное определение, это операции монтажа (сборки), демонтажа (разборки), проверки качества, формовки, заливки, резки, штамповки, обрубки и т. п.

Согласно методу стандартизованной работы, каждая операция стандартизуется в виде стандартной операционной карты (СОК), которая включает в себя перечень и описание определённой последовательности действий.

После операции следующим по уровню детализации является этап процесса. Он состоит из набора постоянно выполняемых операций и может представлять территориально отдельный участок, где производится определённый объём работ в процессе, на котором трудится определённое количество работников, выполняющих различные операции. Например, на участке сборки работает несколько человек, за смену выполняющих набор определённых операций по монтажу, подсборке, контролю и т. п., прописанных в их рабочих инструкциях (РИ). При картировании потока создания ценности [1], этапы процесса отображаются в виде прямоугольников и являются последовательными составляющими рассматриваемого процесса. Этапы процесса необязательно могут располагаться последовательно, в любом процессе могут существовать параллельно выполняемые этапы.

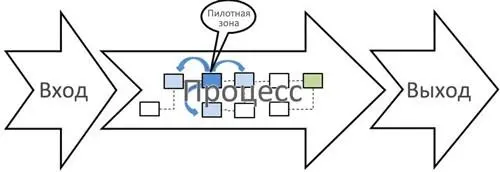

Рис. 6.1.

Таким образом, приведённую классификацию можно представить в виде рисунка (см. рисунок 6.1). Процесс имеет вход и выход и представляется в виде последовательности этапов, которая может быть представлена как карта потока создания ценности. Каждый этап процесса состоит из множества операций, распределённых между группой работников, которые их выполняют. Операции, в свою очередь, состоят из последовательности неделимых действий. Пилотная зона, как видно из рисунка, выбирается на одном из этапов процесса, соответствующего определённым требованиям, изложенным выше. Последний этап процесса, выделенный на рисунке, является этапом контроля качества процесса. После реализации и отработки метода в пилотной зоне, стабилизации и стандартизации результатов, лучший опыт распространяется на другие этапы процесса и т. д.

Для реализации метода стандартизованной работы подходят сборочные операции, в частности, операции конвейерной сборки (именно оттуда и берёт своё начало описываемый метод). Связано это с чётким отслеживанием времени такта на конвейере (первого условия для реализации метода). Как уже говорилось выше, без соблюдения этого условия применение метода невозможно. Однако это не значит, что применяемость метода ограничивается только сборкой. Данный метод успешно применяется и на механообрабатывающем производстве и в любых других операциях, соответствующих предъявляемым условиям.

Таким образом, для пилотной зоны выбирается этап процесса с наибольшей степенью подготовленности к внедрению метода: с соблюдением необходимых условий, проведённой подготовкой (устранение потерь, стабилизация и т. д.), а также с наиболее лояльным персоналом.

Мы уже достаточно говорили о подготовке, предшествующей внедрению описываемого в настоящей книге метода, о первостепенном устранении основных видимых и наиболее крупных потерь. Но при этом существует нюанс, о котором мы уже упоминали: потери могут видоизменяться, то есть переходить из одного вида в другой и из одной зоны в другую. Это необходимо учитывать, устраняя потери. Поэтому принцип вытеснения потерь – это стандартная схема внедрения любого lean метода или инструмента, существующая для упрощения реализации любого метода и инструмента, а также облегчения преодоления сопротивления при этом. Для того чтобы полностью понять схему распространения лучшего опыта, необходимо также понимать принцип вытеснения потерь (line back) из основного процесса. Вы спросите: «Куда и зачем вытеснять потери, если от них надо безжалостно избавляться?» Как известно, потери могут принимать различный вид, а также проявляться в различных зонах и на различных участках процесса. Решение проблемы на одном участке порой может спровоцировать появление проблем иного вида на другом участке и т. д. Это происходит в связи со сложностью устройства процессов организации, следовательно, причинно-следственных взаимосвязей, порождающих те или иные потери. С другой стороны, в своей работе мы целенаправленно переводим одни виды потерь в другие: перепроизводство, дефекты и прочие потери мы переводим в ожидание – самую безвредную из них. Таким образом, в случаях, когда полное устранение потерь не представляется возможным, мы можем целенаправленно управлять ими, изменяя их вид, количество и местонахождение. Теперь перейдём к самому принципу, согласно которому необходимо всеми способами избавиться от потерь в первую очередьв процессе, создающем ценность. Основной процесс должен иметь максимально возможную долю создания ценности. Собственно, на это и направлен метод стандартизованной работы. Реализуется данный принцип достаточно понятным образом: все действия (операции), не создающие ценности, вытесняются из основного процесса во вспомогательные.

Например, работа по перемещению и транспортировке материалов, комплектующих и незавершённого производства, исходя из своей формулировки, является потерей. Такие действия отвлекают от работы основных работников (выполняющих основные операции и создающих ценность). Вспомогательные действия передают другим, например, в службу логистики, если таковая существует, либо отдельному работнику, выполняющему только функции перемещения и транспортировки. Таким образом, мы повышаем долю времени создания ценности у основного работника, избавляем его от ненужных действий и сосредотачиваем его только на правильном выполнении необходимой работы.

В следующем примере тот же самый принцип реализуется переносом части сборочных операций на подсборку, т. е. основной сборочный процесс собирает только то, что действительно необходимо: готовые узлы и не подсобираемые комплектующие, всё остальное выносится за его пределы. В итоге, на сборке также возрастает доля времени, создающего ценность, за счёт упрощения количества и качества операций снижается количество ошибок (точнее, часть их выносится за пределы основного процесса) и, как следствие, возрастает производительность.

В обоих приведённых примерах вместе с частью работ, не создающих ценность, были переданы связанные с ними потери и ответственность за их устранение. Таким образом, повысилась стабильность работы основного процесса, а Заказчик стал больше защищён от непредвиденных ситуаций.

Читать дальшеИнтервал:

Закладка:

![Ник Ортнер - Таппинг. Методика построения лучшей версии себя. 21-дневный курс [litres]](/books/1070820/nik-ortner-tapping-metodika-postroeniya-luchshej-versii-sebya-21-dnevnyj-kurs-litres.webp)